Optimización de minado en rebajes transversales con utilización de detonadores inalámbricos

Por: C. A. Castañeda1, J. F. Inzunza2, J. S. Pérez3

Resumen

Regularmente en el minado de rebajes transversales se enfrenta a diversos desafíos que pueden hacer la operación repetitiva y con baja eficiencia, en ocasiones por la forma de los bloques operativos y el poco espacio de abundamiento es necesario realizar el minado del rebaje en etapas, con lo cual se vuelve menos eficiente al repetir etapas de trabajo.

Uno de los factores con los que puede verse afectada la operación, es el tiempo de utilización de los equipos de perforación, ya que, al irse minando en etapas, el equipo permanece cautivo en el área para regresar y realizar la limpieza de barrenos, la cual puede ser del 50% al 75% del total de los metros barrenados, y en ocasiones puede llegar a superar el total de metros de limpieza a los metros barrenados.

Otro punto importante es en los rebajes transversales ascendentes, donde se requiere realizar voladuras de desborde o T´s para lograr tener el espacio de abundamiento necesario para volar el bloque completo. Al realizar estas voladuras de desborde y debido a que el personal trabajará en el área cargando los barrenos para la voladura, es necesario volver a fortificar el área, lo que involucra realizar trabajos de amacice, anclaje, enmallado, zarpeo y en ocasiones cables ancla. Al utilizar los detonadores inalámbricos se logra mayor eficiencia en la operación al precargar los barrenos e ir disparando en etapas sin la necesidad de regresar a limpiar barrenos o de volver a ingresar personal, por lo que también se elimina la necesidad de fortificar el área de nuevo.

Con este método de minado, modificado y adaptado para el uso con detonadores inalámbricos se logran grandes beneficios en cuanto a etapas del proceso que se pueden evitar o eliminar, mayor eficiencia y disponibilidad en los equipos de barrenación y también un gran ahorro en el tiempo total del ciclo de minado.

Palabras clave: Rebaje transversal, eficiencia, detonadores inalámbricos, ahorro de tiempo.

Abstract

Regularly in the mining of transversal stopes, various challenges are faced that can make the operation repetitive and with low efficiency, where due to the shape of the operating blocks and the small void space it´s necessary to perform the mining of the stope in stages, with which it becomes less efficient by repeating work steps.

One of the factors that may affect the operation is the time that the drilling equipment is used, since, as mining is performed in stages, the equipment remains captive in the area to return and clean holes, the which can be from 50% to 75% of the total meters drilled, and sometimes it can exceed the total meters of cleaning holes to the meters of holes drilled.

Another important point is in the up-holes transversal stopes, where it´s required to perform slash blasts or T’s to have the necessary void space to blast the entire block. When carrying out these slash blasts and because personnel will work in the area loading the blast holes, it´s necessary to re-fortify the area, which involves scaling, anchoring, meshing, shotcrete and sometimes bolt cables.

With the use of wireless detonators, greater efficiency is achieved in the operation by pre-loading the holes and firing in stages without the need to go back to clean holes or re-enter personnel, thus eliminating the need to fortify the area again.

With this mining method, modified and adapted for use with wireless detonators, great benefits are achieved in terms of process steps that can be avoided or eliminated, greater efficiency and availability in drilling equipment and great savings in total time of the mining cycle.

Keywords: Transversal stope, efficiency, wireless detona- tors, saving time.

Introducción

En mina Pinos Altos UG (Agnico Eagle México) localizada en el estado de Chihuahua se utiliza un método de minado de rebajes transversales y longitudinales.

Uno de los mayores desafíos de la operación, además de lograr el porcentaje requerido de recuperación con la menor dilución posible, es tener una operación eficiente que no incremente los costos de producción.

Se comenzó a trabajar en conjunto con personal de operaciones, servicios técnicos, mecánica de rocas y geología de mina Pinos Altos para adaptar al método de minado existente, la utilización de los detonadores inalámbricos, con lo cual permitiría eliminar algunas etapas en el ciclo operativo.

Se analizó en detalle cuales eran todas las etapas del ciclo de minado y en cuales se tenía una menor eficiencia.

Una de las etapas que mayor tiempo consumía a los equipos de perforación era la limpieza de barrenos, después de haberse disparado la primera etapa de una voladura de campana.

Esto se presenta en todas las operaciones donde se lleva un minado de rebajes transversales o longitudinales, y donde dependiendo de las condiciones del terreno, el porcentaje de metros de limpieza de barrenos puede superar al número de metros barrenados.

Es un consumo grande de recursos debido al tiempo de utilización del equipo de barrenación al tenerlo cautivo en el área del rebaje, esperando a realizar el cargado y disparo de la primera etapa de la voladura y el posterior rezagado, para después volver a entrar al área a limpiar barrenos.

Parte de la operación donde también hay un consumo grande de recursos y tiempo es en los rebajes transversales ascendentes, en donde a fin de lograr tener el espacio suficiente de abundamiento es necesario realizar voladuras de desarrollo para generar desbordes en las tablas del nivel inferior.

Debido a que es un rebaje ascendente donde la barrenación y el cargado se hacen en ese mismo nivel, después de realizar las voladuras de desborde, es necesario fortificar el área nuevamente, para lo cual es mandatorio el amacizar, colocar anclas, poner mallas, zarpeo y en ocasiones también se requieren cables ancla.

Se propuso a la mina la utilización de los detonadores inalámbricos, para poder hacer precargados de ciertas áreas del rebaje e irlos detonando en etapas. De esta manera, no es necesario volver a ingresar al rebaje para limpiar barrenos, o volver a fortificar.

La tecnología de comunicación por inducción magnética de los detonadores inalámbricos permite armar, programar y disparar los detonadores cargados dentro de los barrenos a una distancia de 300 metros en línea recta a través de la roca con la antena más portátil o de 900 metros con la antena más robusta.

También permite dejar los barrenos precargados por hasta 60 días y dispararlos cuando sea requerido dentro de ese lapso de tiempo.

Se pueden crear múltiples grupos de voladuras para dispararse en etapas y no se tiene límite para el número de detonadores a utilizar. En caso de ser necesario se pueden unir dos a más grupos para dispararse en un solo evento de voladura.

Esto permitió desarrollar y adaptar un método de minado donde se evita realizar voladuras de campana en los rebajes descendentes, con lo cual no es necesario regresar con el equipo de perforación para hacer limpieza de barrenos, también se elimina la necesidad de crear desbordes para generar el porcentaje de abundamiento.

Para los rebajes ascendentes se utilizó el mismo principio de diseño que con los rebajes descendentes a la inversa. De esta forma no es necesario realizar desbordes en el nivel inferior a fin de generar el espacio suficiente para la carga producto de la voladura, por lo tanto, tampoco se requiere volver a realizar fortificaciones en el área (Anclaje, enmallado, zarpeo).

Con los dos métodos propuestos se logró tener un ahorro considerable de tiempo en el ciclo operativo de los rebajes. Se generó mayor productividad en los equipos de perforación, enfocándose en barrenación en nuevos rebajes en vez de estar cautivos para regresar a limpiar barrenos. Lo mismo sucedió con lo equipos de perforación de desarrollo, donde al no ser necesarias las voladuras de desborde, fueron mas eficientes en generar metros de desarrollo en otras áreas de la mina.

Y lo más importante, se volvió más segura la operación al hacer un solo cargado y precargado, dando como resultado no requerir la reentrada de personal al rebaje.

Metodología

Rebajes transversales descendentes

En los rebajes descendentes se realiza normalmente voladuras de desbordes en el nivel inferior para lograr dar el porcentaje necesario de abundamiento para que el material de la voladura tenga espacio suficiente para caer y no quedar demasiado confinado o congelado, lo cual, en caso de suceder no permitiría continuar con la siguiente etapa de minado del rebaje y teniendo por consiguiente un porcentaje bajo de recuperación.

Cuando el tamaño del bloque es de mediano a grande, las voladuras de desbordes no son suficientes para lograr un porcentaje de abundamiento (al menos 35%) para que haya el espacio necesario para todo el material de la voladura. En estas ocasiones, además de las voladuras de desbordes se requiere minar el rebaje en dos etapas, a lo que se llama voladuras de campana.

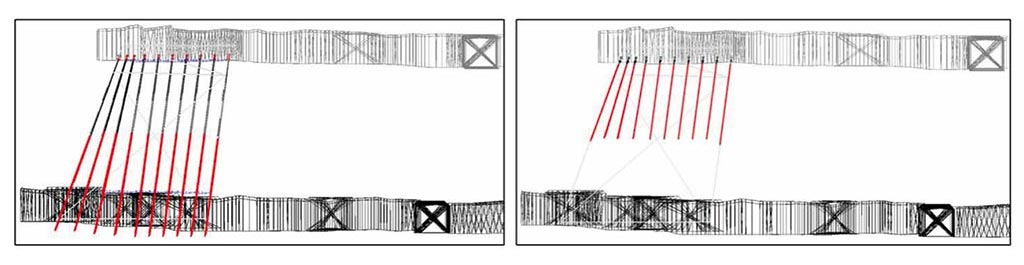

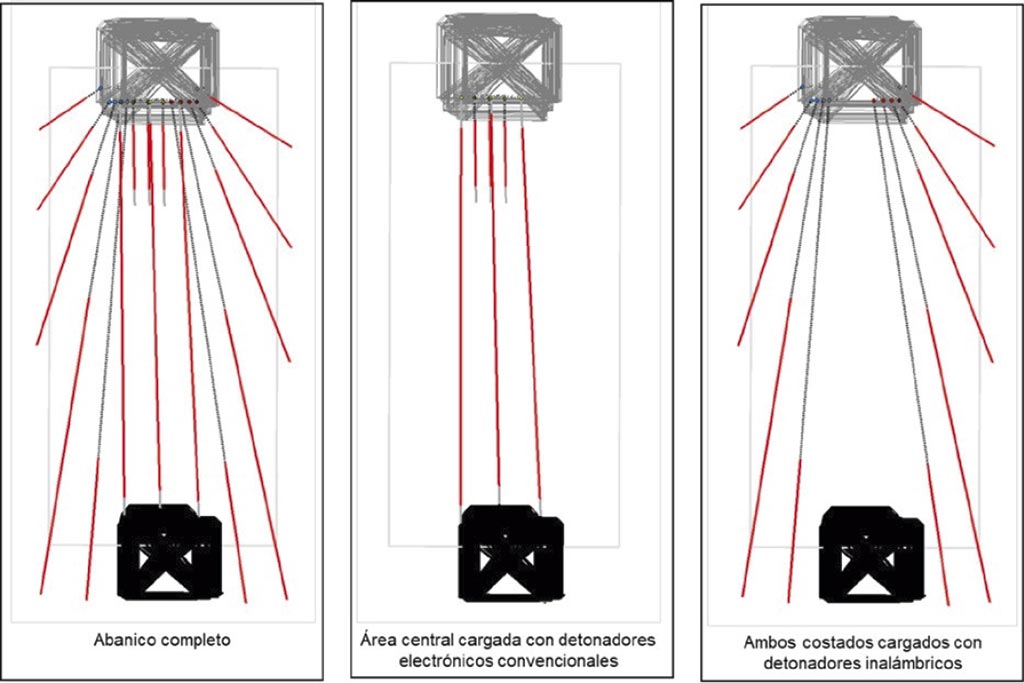

Figura 1. Esquema de cargado en rebaje con campana inferior y campana superior.

En este tipo de voladuras se carga primeramente la mitad inferior del rebaje (campana inferior) y se vuela. Después de realizar el rezagado, se regresa al rebaje con el equipo de perforación para limpiar barrenos y realizar barrenos de tablas. Seguidamente se carga la parte superior del rebaje (campana superior) y se dispara.

Para lograr una mayor eficiencia en la operación, además de tener beneficios económicos y sobre todo un ahorro considerable de tiempo, se planteó eliminar la necesidad de realizar desbordes en el nivel inferior para dar el porcentaje de abundamiento; así como también sustituir las voladuras de campana.

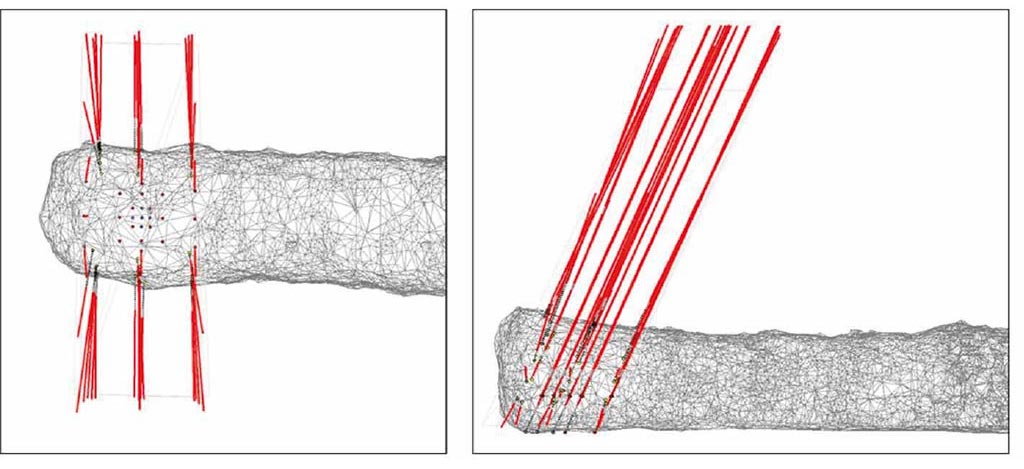

Se propuso cargar el rebaje en una sola etapa, cargando la parte central y a lo largo de todo el rebaje con detonadores electrónicos normales y con la utilización de los detonadores inalámbricos para precargar los costados.

De esta forma se carga la cuña y la parte central del rebaje, que generalmente por el ancho de los bloques es de 3 barrenos, generando una vez que se ha disparado la primera etapa de la voladura, una zanja central en el rebaje. Los costados que están precargados con los detonadores inalámbricos quedan en espera de que se realice el rezagado de la primera etapa.

Terminado el rezagado de la primera etapa, se puede disparar cualquiera de los dos costados que están cargados con los detonadores inalámbricos, según sea el plan o las condiciones del terreno.

También se puede decidir juntar los dos grupos de barrenos y dispararse en un solo evento, para lo cual previamente se realiza el diseño de tiempos de retardo de la voladura para cualquiera que sea el caso, no haya barrenos detonando en el mismo período de retardo.

Se ha observado que, a pesar de ser las mismas condiciones en cuanto a bordo, espaciamiento, factor de carga y tiempos de retardo, la segunda etapa de la voladura genera un tamaño más reducido en la granulometría de la rezaga, esto debido a que se tiene cara libre en la parte central y el material interactúa y choca más entre sí.

Esto ha permitido ampliar las plantillas de voladura, ya sea el bordo entre líneas o aumentar el espaciamiento en los barrenos de los abanicos, con lo cual se ha reducido el número total de barrenos utilizados por rebaje. Lo cual también se convierte en ahorros en explosivo al reducir el factor de carga, y ahorro en acero de barrenación.

Rebajes transversales ascendentes

En los rebajes ascendentes es indispensable realizar primero las voladuras de desborde, para generar el porcentaje de espacio de abundamiento suficiente para la carga. En ocasiones este espacio de abundamiento no es suficiente para el tamaño del bloque, por lo que se debe ir minando en etapas, lo cual lo hace riesgoso para el personal que tiene que regresar al área. Se requiere hacer fortificaciones extra después de cada disparo y de dejar un bordo de seguridad que cubra la cresta para que no haya caída o rodado de material hacia el personal o equipos.

Hay ocasiones donde la estabilidad del terreno no permitirá que se puedan realizar desbordes para poder cumplir con el porcentaje de abundamiento necesario.

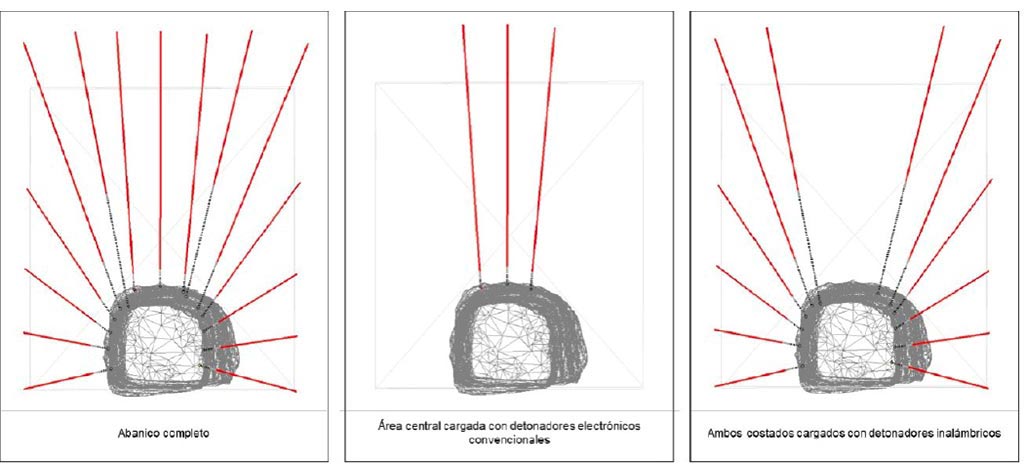

La propuesta de utilización de detonadores inalámbricos en los rebajes transversales ascendentes es muy similar al método anterior utilizado en los rebajes descendentes, pero los beneficios son mayores en cuanto al ahorro de recursos y tiempo, además de hacer mucho más segura la operación al liberarla de la necesidad de reentrada de personal al área después del primer disparo que se realice.

En los cargados ascendentes se propuso también eliminar los desbordes, con lo cual el área del rebaje es más estable y segura para el personal y equipos.

El método de cargado incluye el uso de emulsión a granel (al igual que en los rebajes descendentes), por el tiempo de reposo que los barrenos tienen que mantenerse cargados y donde el ANFO corre riesgo de degradarse por humedad o agua presente en los barrenos.

Se carga primeramente la parte central, donde por el ancho de los bloques, son tres barrenos que van cargados con detonadores electrónicos convencionales y son los que se dispararán en la primera etapa, una vez que se concluya el cargado de todo el rebaje.

Después se realiza el cargado de los barrenos laterales, en los cuales van los detonadores inalámbricos.

Se utilizan balones de aire o bolsas de gas para realizar el taponamiento de los barrenos y asegurar que cumplan con las longitudes de los tacos de diseño.

Terminado el cargado del rebaje completo, se programa y dispara la parte central, la cual está cargada con detonadores electrónicos convencionales (con cable).

Una vez rezagada la primera etapa de la voladura, se realiza el disparo de cualquiera de los dos costados del rebaje, según sea el plan de diseño; o se puede optar por unir los dos grupos y dispararlos en un solo evento en caso de así requerirse.

Con este método en rebajes ascendentes también se ha incrementado la distancia del bordo entre líneas y del espaciamiento de los barrenos en los abanicos, reduciendo también el factor de carga y el número total de metros barrenados.

Aunque no se ha incrementado la plantilla en el mismo porcentaje que se ha realizado en los rebajes descendentes, se continúa evaluando los resultados de cada voladura para saber hasta que límite podemos llegar.

Es por esto y por las condiciones anteriores que se decidió utilizar los detonadores inalámbricos en la mayor parte de los rebajes ascendentes en la mina.

Resultados

Rebajes transversales descendentes

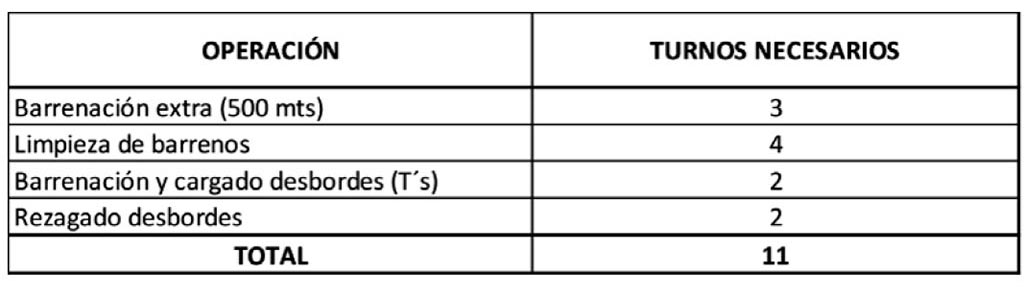

Para este tipo de rebajes se obtuvieron amplias ventajas en cuanto al tiempo ahorrado en la operación de perforación de barrenos de producción, donde se comprobó un ahorro de tiempo de 3.5 días en promedio. Esto considerando que hubo una ampliación en la plantilla de barrenación con la cual se reducen 500 metros de barrenación promedio (en rebajes grandes el número incrementa).

También se considera el tiempo ahorrado en la limpieza de barrenos.

Para el equipo de perforación de desarrollo, el cual realiza la barrenación para los desbordes fue un ahorro de tiempo de 1 día promedio.

En la parte económica, el ahorro se obtuvo al no realizar las voladuras de desarrollo (desbordes), con lo cual se logró un beneficio de 10% por debajo del costo respecto al método convencional.

Rebajes transversales ascendentes

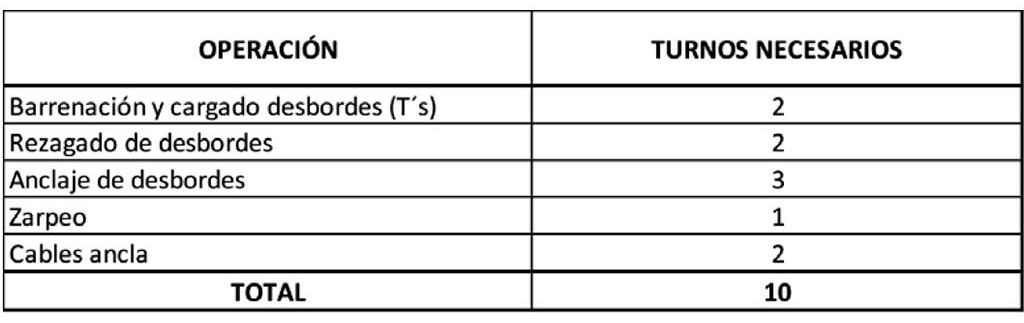

En este tipo de rebajes también se tuvo un ahorro significativo de tiempo en el ciclo operativo, al evitarse algunas operaciones que se realizan con el método convencional.

Se ahorró un día promedio en el uso del equipo de perforación de desarrollo.

El ahorro económico fue mayor en este tipo de rebajes, ya que se evitan más operaciones, donde además de los desbordes, también se evita fortificar de nuevo.

Se tiene un ahorro en costos de 25% – 30% respecto al método convencional.

Conclusiones

- La utilización de este nuevo tipo de detonadores inalámbricos ha llegado a revolucionar las operaciones mineras, ya que es posible adaptar, rediseñar o crear nuevos métodos de minado, dada la posibilidad de dejar barrenación cargada hasta por 60 días e irse disparando en varias etapas.

- Permite optimizar la operación al hacer más eficiente el uso de los equipos de perforación, también lograr reducción de costos al eliminar etapas del proceso convencional.

- Brinda mayor seguridad para el personal al no requerir reentrar a los rebajes, al hacerse un solo cargado del rebaje completo.

- Su uso en rebajes transversales descendentes y ascendentes ha brindado amplios beneficios a la operación donde se ha comprobado el beneficio de ahorro en costos y tiempo.

Agradecimientos

Los autores desean agradecer a Agnico Eagle México y al personal de mina Pinos Altos UG por permitir la publicación de los resultados de la operación relativos a la implementación de detonadores inalámbricos en rebajes transversales.

Agradecimiento especial al equipo de mina Pinos Altos UG, en particular a Marco Perea, Jacinto Valdez, Miguel Cereceres, Obed Lara, José Yañez, Michelle López, Fabian Soto, Alexa Dávila, Juan Franco y Alejandro Buelna por su apoyo durante la implementación del sistema en la mina.

Se extiende también el agradecimiento al equipo de Orica México, Luis Domínguez, Alfredo Alcantara, Aarón Mendoza, Areli Rodríguez y todo el equipo de sitio Orica Pinos Altos por su apoyo y soporte durante la introducción y aplicación del sistema.

Referencias

López, M., 2022. Comparativo desbordes vs WebGen en rebajes ascendentes. Diciembre 2022.

1 WebGen Specialist – Orica México, Av. Américas 1619 piso 7, Torre Dorada, Col. Providencia, Guadalajara Jalisco, 44630, carlos.castaneda@orica.com

2 Lead WebGen Mexico – Orica México, Av. Américas 1619 piso 7, Torre Dorada, Col. Providencia, Guadalajara Jalisco, 44630

3 WebGen Specialist – Orica México, Av. Américas 1619 piso 7, Torre Dorada, Col. Providencia, Guadalajara Jalisco, 44630