Mejora del circuito de ventilación en un caso de estudio específico

Por: Analí González Chávez1, Oscar Raúl Reyna Villa1, Alejandro Daniel Sánchez Rodríguez1, Carolina Rodríguez Rodríguez1,Joel Everardo Valtierra Olivares1,Roberto Ontiveros Ibarra1, Dulce María Esquivel Gómez1, Lucía Guadalupe Alvarado Montalvo1, Ma. del Rosario Abraham Júarez2, Juan Carlos Baltazar Vera*1.

Resumen

En este trabajo se propuso una alternativa de mejoramiento del circuito de ventilación en una zona especifica de una unidad minera subterránea, la obra estudiada presenta una recirculación de aire viciado con la alimentación de aire al sistema de ventilación, lo cual genera una grave disminución en la calidad del aire del efluente necesario para las operaciones en dicha zona. A fin de lograr la mejora en el sistema se realizó una propuesta de obra alternativa con un ventilador complementario calculando los requerimientos de aire por personal, por equipo diésel en la obra, requerimiento de presión del sistema de ventilación, diámetro adecuado de la manga, área del Robbins, área del crucero, resistencia al flujo de aire, presión del motor, potencia del motor del ventilador, diámetro del ventilador. En el cálculo de estos parámetros esenciales para el diseño de sistemas de ventilación en obras subterráneas se utilizó la norma mexicana NOM-023-STPS-2012. Una vez obtenidos los requerimientos necesarios para la modificación propuesta se procedió a generar el diseño y la simulación de la propuesta en el software ventsim versión 5.4.7. Inicialmente se simuló el sistema actual de ventilación en el cual se confirmó la problemática existente debido a la recirculación presente en el circuito, posteriormente se simuló la alternativa propuesta, encontrándose que esta elimina la recirculación mencionada mejorando el flujo, calidad del aire y por lo tanto, representa una opción viable para generar un circuito que provea el flujo de aire necesario para el personal y el equipo que trabaja dentro de la zona.

Palabras clave: Mina Subterránea, Ventilación, Flujo de aire, Recirculación, Circuito.

Abstract

In this work, an alternative to improve the ventilation circuit was proposed in a specific area of an underground mining unit, the work studied presents a recirculation of stale air with the air supply to the ventilation system, which generates a serious decrease in the quality of air required for operations in that area. To achieve the improvement in the system, an alternative of underground work proposal was made with a complementary fan, calculating for this purpose the air requirements for personnel, for diesel equipment in the work, pressure requirement of the ventilation system, adequate diameter of the sleeve, Robbins area, cruise area, airflow resistance, motor pressure, fan motor power, fan diameter; for the calculation of these essential parameters for the design of ventilation systems in underground works, the Mexican standard NOM-023-STPS-2012 was used. Once the necessary requirements for the proposed modification were obtained, the design and simulation of the proposal was generated in the software ventsim version 5.4.7. Initially, the current ventilation system was simulated, in which the existing problem due to the recirculation present in the circuit was confirmed, later the proposed alternative was simulated, finding that it eliminates the recirculation, improving the flow, air quality and therefore represents a viable option to generate a circuit that provides the necessary air flow for the personnel and equipment that work within the area.

Keywords: Underground Mine, Ventilation, Airflow, Recirculation, Circuit.

Introducción

La minería es un conjunto de actividades que tiene que ver con el descubrimiento y la explotación de yacimientos minerales, esta se lleva a cabo para obtener los recursos acumulados en el suelo y subsuelo. La minería también se relaciona con los trabajos encaminados a la extracción y al tratamiento de una mena (García-Zavala et al, 2023; Saenz, 2023). En estos últimos años, han aumentado significativamente los requerimientos de aire en interior mina (Yu and Shao, 2022). Esto se debe a las necesidades de un mayor control de la dilución de los gases de las emisiones diésel, extracción de polvo y gases producto de las operaciones mineras, voladura, extracción, carga, transporte e incluso la misma respiración humana. Así como el control de la temperatura de las fuentes de calor existentes, y que afectan al ambiente laboral (Wang et al, 2023). Los ritmos de explotación mineros actuales, además del gran tamaño y profundidad de las obras mineras provocan que los requerimientos de ventilación sean mayores. Asimismo, los niveles de seguridad exigidos en el interior de mina son, también, más exigentes que en el pasado, por lo que los requerimientos de aire son superiores con el fin de cumplir con las normativas vigentes.

El Objetivo principal es garantizar las condiciones favorables para las diferentes áreas operativas subterráneas. El consumo de explosivos, la cantidad de personal, gases encontrados en el macizo rocoso debido a la profundización de la mina, deben ser controladas por un sistema de ventilación que garantice el caudal de aire necesario para mantener el caudal y velocidad de flujo aire adecuada, de igual forma controlar el polvo en suspensión, mantener la temperatura dentro de los parámetros, mantener el oxígeno y los gases producidos por la operación (Xu et al, 2023). Un sistema de ventilación mal instalado o inapropiado a las condiciones de una mina tiene serias repercusiones en la salud de sus trabajadores y, además, conlleva unos costes económicos considerables; sin olvidar que puede originar un problema de seguridad laboral. Todos estos son motivos suficientes para prestarle la máxima atención a las decisiones que tengan que ver con la ventilación en la minería (McPherson, 2012).

Metodología

Condiciones del caso de estudio

El presente caso de estudio muestra una problemática real de una zona específica dentro de una mina subterránea, en la cual se han registrado las siguientes condiciones: Se tiene un problema con la ventilación ya que en lugar de tener aire fresco sucede lo contrario, los contaminantes se regresan por donde entra este mismo que inicia desde superficie y cuenta con 160 metros de longitud, por lo que la calidad del aire no cumple con los estándares propuestos por la normativa oficial mexicana (NOM-023-SSA1-2012); dicho aire es extraído por 1 ventilador de 150 caballos de fuerza, 10 pulgadas de agua de presión, que se encuentra en otra área de la mina, debido a que alcanza a tener influencia sobre el flujo entrante del Robbins. En la zona de estudio se tiene además una seria de fallas geológicas activas con una longitud de 2 m ubicadas sobre la cara del Robbins, formando una cuña que representan una condición insegura. Debido a lo anterior, este trabajo se enfoca en plantear una alternativa que permita corregir el problema y obtener un circuito adecuado sin la recirculación antes mencionada.

Cálculo del caudal de aíre fresco

La cantidad de aire fresco necesario por cantidad de personas en obra subterránea se calcula mediante la siguiente expresión:

(1)

Dónde:

Q1 = Caudal total para número de personas que trabajen en mina (m³/min).

K = Caudal mínimo por persona (m3/min).

N = Número de personas en el lugar.

Para calcular el requerimiento de aire fresco en base a los HP para el equipo de combustión interna utilizamos la siguiente formula:

(2)

Dónde:

Q2 = Caudal total para el número de equipos diésel trabajando en mina convertir a (m³/min).

J = Caudal mínimo por maquinaria diésel.

R = HP totales.

Para calcular el caudal total Qt (m3/min) requerido, sólo se realizó una sumatoria del caudal requerido por el personal que labora, más el caudal requerido por los equipos de combustión diésel.

(3)

Para el cálculo del caudal final necesario para ventilar una obra subterránea se emplea la siguiente ecuación (Quevedo, 2013).

(4)

Qt= Requerimiento de aire para el número de personal y equipo de combustión diésel.

F= Factor de fuga.

L= Longitud equivalente de la mina.

Cálculo del diámetro de tubería

En términos del diámetro de manga para conducción del aire fresco, este se puede calcular por medio de parámetros como el caudal final y la velocidad del aire fresco de la siguiente manera:

(8)

Cálculo del requerimiento de presión del sistema

Las pérdidas por fricción se calculan mediante la siguiente expresión:

(5)

Dónde:

Pfr = Caída de presión (Pa).

K = Factor de fricción de la tubería.

C = Perímetro del ducto (m).

L = Longitud del túnel (m).

Q = Caudal.

A = Área del ducto (m2).

Para el cálculo de la presión dinámica se emplea la siguiente expresión:

(6)

Dónde:

∆Pdin= La pérdida de carga del aire (Pa.).

ρ= La densidad del aire (kg/m3).

V= La velocidad del aire en el conducto (m/s).

g= Gravedad (m/s2).

La presión total es la sumatoria de las pérdidas por fricción y la presión dinámica:

(7)

Para el cálculo del caudal se emplearán los parámetros especificados en la Norma Oficial Mexicana NOM-023-STPS-2012.

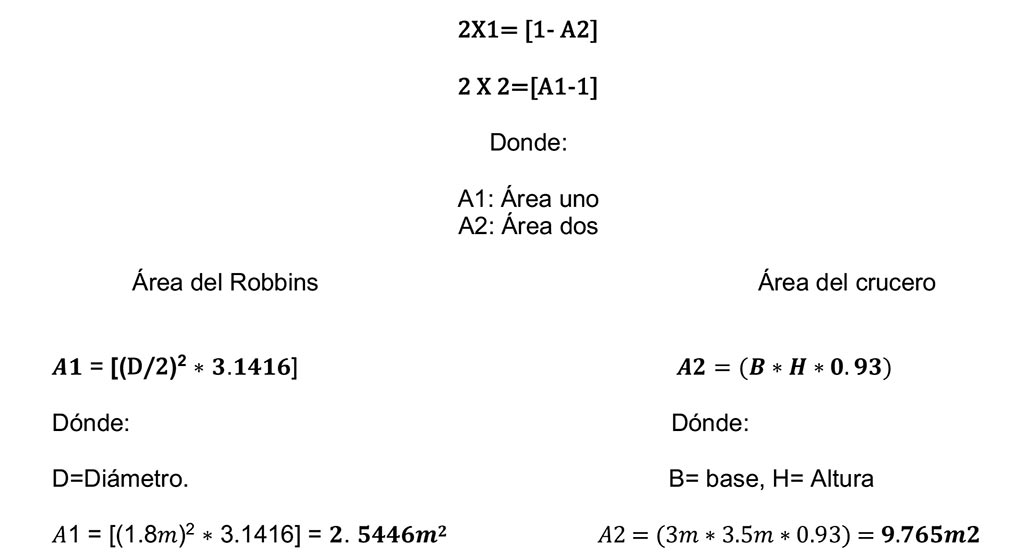

Calculo de parámetros específicos del caso de estudio

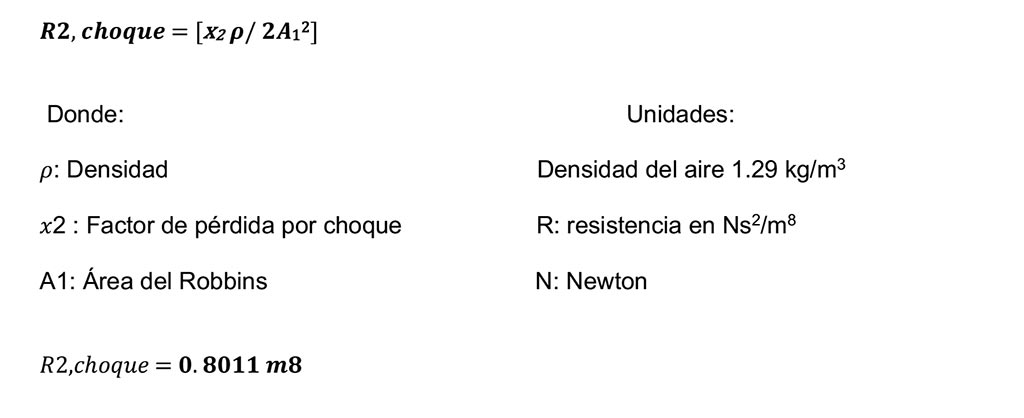

Factor dimensional de pérdida por choque por ampliación repentina

Resistencia de flujo de aire

Presión del motor

Donde;

LC: Longitud del crucero

Khid: Valor dado por la descarga del flujo de aire según la hidráulica entre 11 y 14 veces, para conocer el diámetro del ventilador (Sierra, 2021)

D= 1.66 m

Desarrollo del caso de estudio en el software ventsim 5.4.7.1.

El caso de estudio fue importado de los planos de avance de proyecto correspondiente a la obra tratada en este caso de estudio, posteriormente se aplicó las condiciones y requerimientos necesarios para el diseño y simulación del sistema de ventilación buscado para analizar posteriormente los resultados arrojado por el mismo.

Resultados

Cálculo de requerimientos de ventilación.

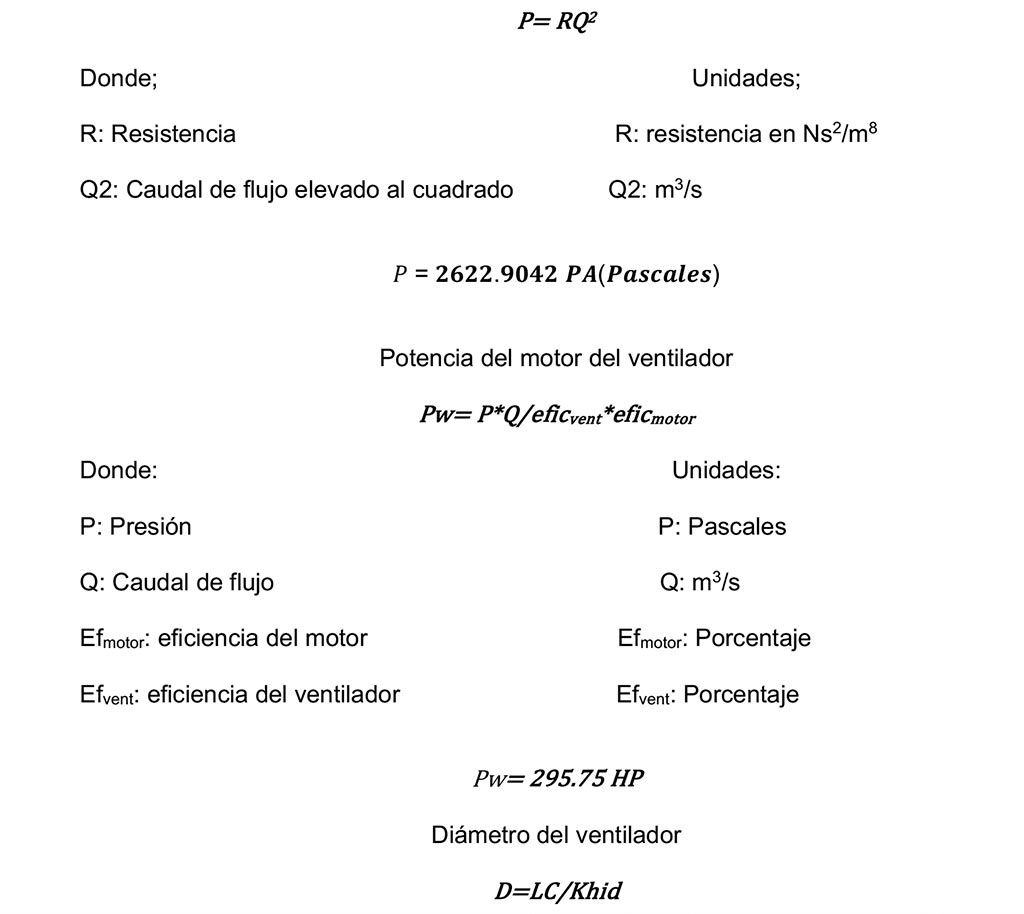

En la figura 1 se muestran los requerimientos de aire necesarios para obtener una buena ventilación en la obra de estudio, en este sentido dichos parámetros fueron calculados de acuerdo con lo especificado en la Norma Oficial Mexicana NOM-023-STPS-2012, dichos resultados muestran que el requerimiento total es de 1059.43 CFM el cual será utilizado para el diseño del sistema en vetsim.

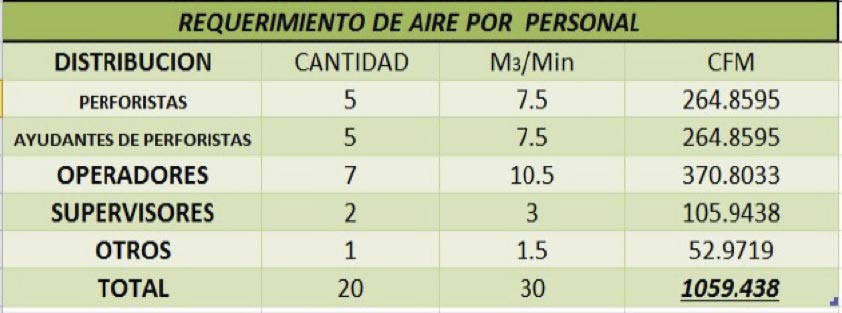

La figura 2 muestra el requerimiento necesario de aire por maquinaria Diésel, los resultados muestran que se requiere un valor total de 120201.71 CFM, este requerimiento fue sumado al requerimiento de aire por personal y fue utilizado para el diseño del sistema en ventsim.

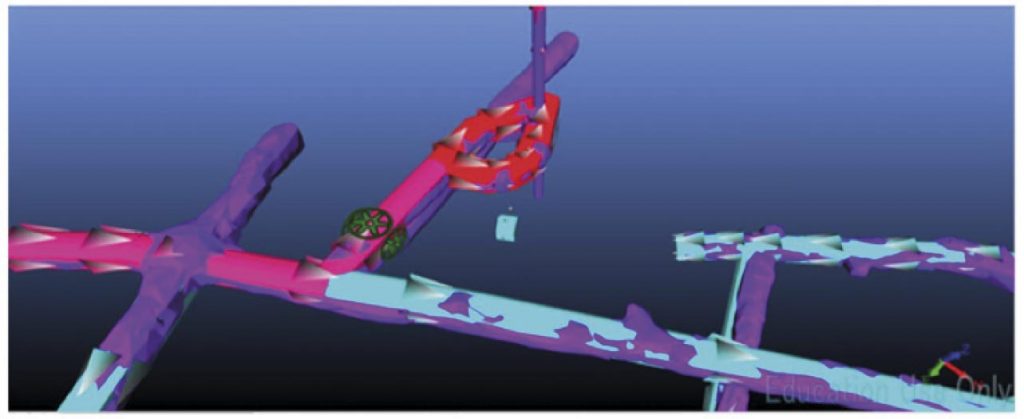

La figura 3 muestra la obra antes de realizar la rampa e instalar el Ventilador, en dicho sistema se puede observar que existe una recirculación importante de aire viciado la cual es la principal causa de la deficiencia de aire de calidad en esta zona, por lo cual es evidente la necesidad de implementar una alternativa como la que se plantea en este trabajo.

La figura 4 muestra la obra después de realizar la rampa e instalar el ventilador, en dicho sistema se puede observar que la recirculación ha sido mitigada generando un circuito desfogado por lo cual se puede proponer que al implementar estas modificaciones se logrará un flujo de aire adecuado para los trabajadores y los equipos en la zona.

Conclusiones

El estudio muestra que el sistema presenta deficiencias en los requerimientos de ventilación debido a que existe una recirculación de aire viciado lo cual disminuye considerablemente la calidad del aire, en este sentido se pudo proponer una obra alternativa con implementación de un ventilador con lo cual mediante el cálculo adecuado de los requerimientos de aire necesarios se logra mejorar la ventilación en dicha zona manteniendo condiciones de aire con la calidad adecuada para trabajadores y equipos.

Agradecimientos

Los autores agradecen a la Universidad de Guanajuato por el apoyo para el desarrollo de este trabajo.

Referencias

García-Zavala, C., Ordenes, M., Pagliero, L., Lebré, E., Aitken, D., Stringer, M. (2023) An approach for prioritising environmental, social and governance (ESG) water-related risks for the mining industry: The case of Chile. The Extractive Industries and Society, 14, 101259.

Hansen, G. (1979). Mecánica de Fluidos. Limusa. 1.

McPherson, Department of Biochemistry and Molecular Biology M J. (2012). Subsurface Ventilation and Environmental Engineering (Softcover Reprint of the Original 1st 1993 ed.). Cap 5.

NORMA Oficial Mexicana NOM-023-STPS-2012, Minas subterráneas y minas a cielo abierto – http://www.stps.gob.mx/bp/secciones/dgsst/normatividad/normas/nom-023.pdf

Quevedo, C. M. (2013). Tesis “Sistema de ventilación de diez kilometros del túnel de conducción de la Central Hidroeléctrica Huanza”. Lima, Perú: Universidad Nacional Mayor de San Marcos.

Saenz, C. (2023). Creating shared value strategies to reach the United Nations sustainable development goals: Evidence from the mining industry. The Extractive Industries and Society, 14, 101255.

Sierra, C. (2021). Manual de ventilacion de minas, tuneles y espacios sibterráneos. Carlos López Jimeno, 1.

Wang, S., Wang, W., Shao, K., Ding, W., Cui, Z., Shao, W., Ji, W. (2023). Operation optimization of a refrigeration ventilation system for the deep metal mine. Case Studies in Thermal Engineering. 44, 102817.

Xu, Y., Li, Z., Li, G., Jalilinasrabady, S., Zhai, X., Chen, Y., Wang, B. (2023). A thermal environment prediction method for a mine ventilation roadway based on a numerical method: A case study. Case Studies in Thermal Engineering. 42, 102733.

Yu, B., Shao, L. (2022). An optimization method of mine ventilation system based on R2 index hybrid multi-objective equilibrium optimization algorithm. Energy Reports, 8, 11003-11021.

1Departamento de Ingeniería en Minas, Metalurgia y Geología, División de Ingenierías, Campus Guanajuato, Universidad de Guanajuato, Sede San Matías, Ex-Hacienda San Matías S/N C.P 3602, Guanajuato, Guanajuato, 36050, México.

2Universidad de Guanajuato. Departamento de Ingeniería en Alimentos. Ex Hacienda El Copal k.m. 9; Carretera Irapuato-Silao; A.P. 311. Irapuato, Gto. México. C.P. 36500.