Reducción de plomo contenido en pasta de baterías Pb-ácido empleando NaHCO3 y SiC como agentes reductores

Por: Perla María Arellano Sosa1, Víctor Hugo Gutiérrez Pérez1, Seydy Lizbeth Olvera Vázquez1, Mariel Flores Luque1, Alejandro Cruz Ramírez2, Ricardo Sánchez Alvarado3

Resumen

Mediante el desarrollo del presente trabajo se logró obtener plomo metálico, partiendo de la reducción de las pastas contenidas en las baterías automotrices Pb-Ácido, obteniendo, recuperaciones de hasta 94.33% de plomo metálico con una pureza de plomo recuperado que oscila entre 98 y 99.9%. Esto se logró por medio de procesos pirometalúrgicos, empleando temperaturas de hasta 950 °C y un tiempo mínimo de 5 minutos de reacción durante la fundición de las pastas previo a la etapa de vaciado. La variable de estudio fue la concentración de bicarbonato de sodio (NaHCO3) comercial, utilizando un crisol de carburo de silicio (SiC) como recipiente para llevar a cabo las diferentes pruebas de fundición. Los productos obtenidos, tales como los lingotes de plomo y las escorias, se analizaron por medio de volumetría para verificar la pureza de los lingotes metálicos e ICP (Inductively Coupled Plasma) para la determinación de elementos totales.

Palabras clave: batería Pb – ácido, plomo secundario, bicarbonato de sodio, pirometalurgia

Introducción

Debido a sus propiedades físicas y químicas, anualmente se consumen a nivel mundial más de 5 millones de toneladas de plomo metálico, utilizado en diversos sectores industriales, destacando la fabricación de baterías para automoción, soldaduras, revestimientos, maquinado de aleaciones muy específicas; o incluso en algunas aplicaciones militares como municiones y blindaje. Dicho metal proviene de sus principales menas como son la galena (PbS), cerusita (PbCO3), anglesita (PbSO4), entre otras, así como del “plomo secundario” que es el plomo reciclado y cuyo mejor ejemplo son las baterías de plomo-ácido, con una producción estimada entre 300 y 350 millones de baterías anuales, lo cual representa una importante área de oportunidad en la obtención y reutilización de este metal pesado [1].

Debido a que la pasta de plomo presente en la batería no es un sulfuro simple de plomo, una tostación sencilla con oxígeno no basta para eliminar todo el contenido de azufre, sino que es necesario utilizar otros reactivos para llevar a cabo una desulfuración casi total de la muestra; sin embargo, aunque en la actualidad existen diversos estudios acerca de la reducción de pastas tratadas por diferentes métodos ya sea por vía pirometalúrgica o hidrometalúrgica, o incluso empleando reactivos como carbonato de sodio o hidróxido de sodio, carbono sólido, hierro y sílice, entre otros, aún no se tiene claro el efecto de estos componentes en la recuperación de plomo metálico [2].

Debido a lo anterior, en este trabajo se busca encontrar un agente que sea económico y amigable con el medio ambiente como lo es el bicarbonato de sodio, así como complementarlo con el carburo de silicio, con la finalidad de poder determinar el mecanismo que ejercen estos dos compuestos sobre el plomo contenido en las baterías Pb – ácido.

Metodología

Para el desarrollo de la parte experimental de esta investigación, se han dividido cinco puntos generales hasta llegar a la caracterización del lingote de plomo y las escorias resultantes.

Desmantelamiento de la batería Pb – ácido

Primero se extrajo el ácido sulfúrico de la batería, retirando la tapa de la parte superior mediante tres cortes realizados con una segueta; el líquido del interior se vertió en un recipiente de plástico para ser neutralizado y posteriormente depositarlo en otro recipiente de residuos generales.

De igual manera, se retiró toda la carcasa de plástico que cubría la batería con la finalidad de extraer los componentes de interés, principalmente las rejillas de plomo. De este modo la pasta de sulfato de plomo quedó expuesta, misma que se almacenó y se dejó secar a temperatura ambiente.

Construcción del termopar

Dado que la temperatura de trabajo que se deseaba alcanzar era muy alta y el horno con el que se cuenta para realizar las fundiciones carece de un instrumento de medición de temperatura, se optó por elaborar un termopar para obtener mediciones de temperatura lo más acertadas posibles.

El termopar usa dos alambres de diferentes aleaciones (alumel y cromel) por lo que fue necesario tramos de 15 cm de longitud de cada uno de los alambres, luego con la ayuda de un esmeril se redujo el diámetro de una de las puntas de cada alambre de modo que uno de los extremos de cada alambre quedó más delgado que el resto de los alambres. Posteriormente, se introdujeron ambos alambres en una camisa cerámica para termopares, esto con el fin de evitar en todo momento el contacto directo entre ambos alambres.

Para unir las puntas de los extremos opuestos se usó soldadora de arco eléctrico, utilizando un electrodo de grafito para evitar la contaminación de ambas aleaciones. Finalmente, el termopar fabricado fue acoplado a un multímetro, realizando las debidas pruebas para corroborar su funcionalidad.

Reducción de la pasta de plomo

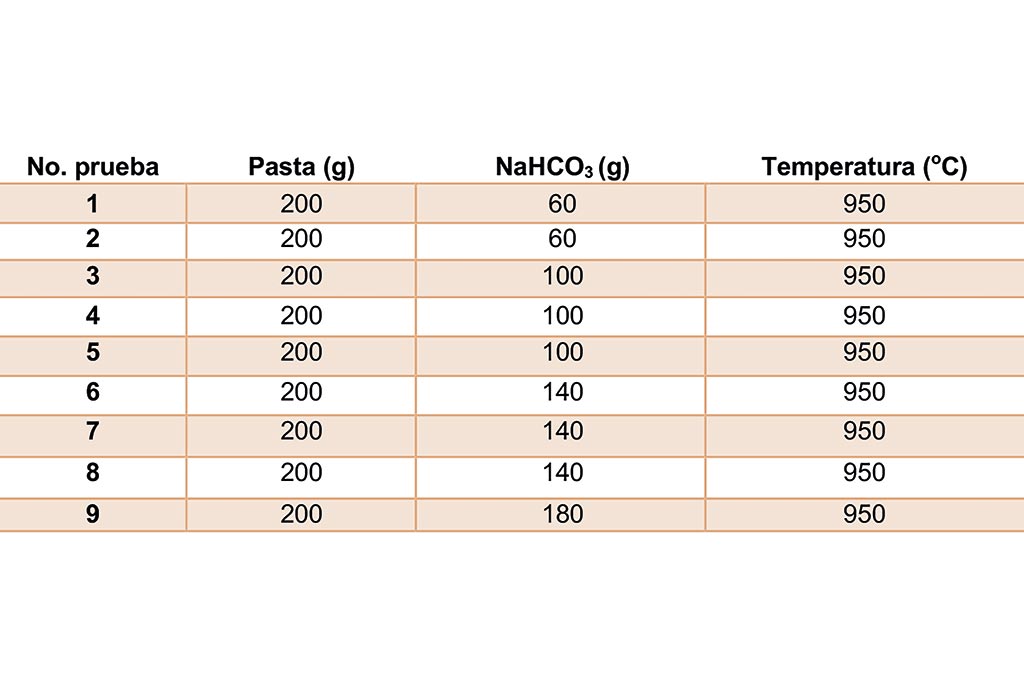

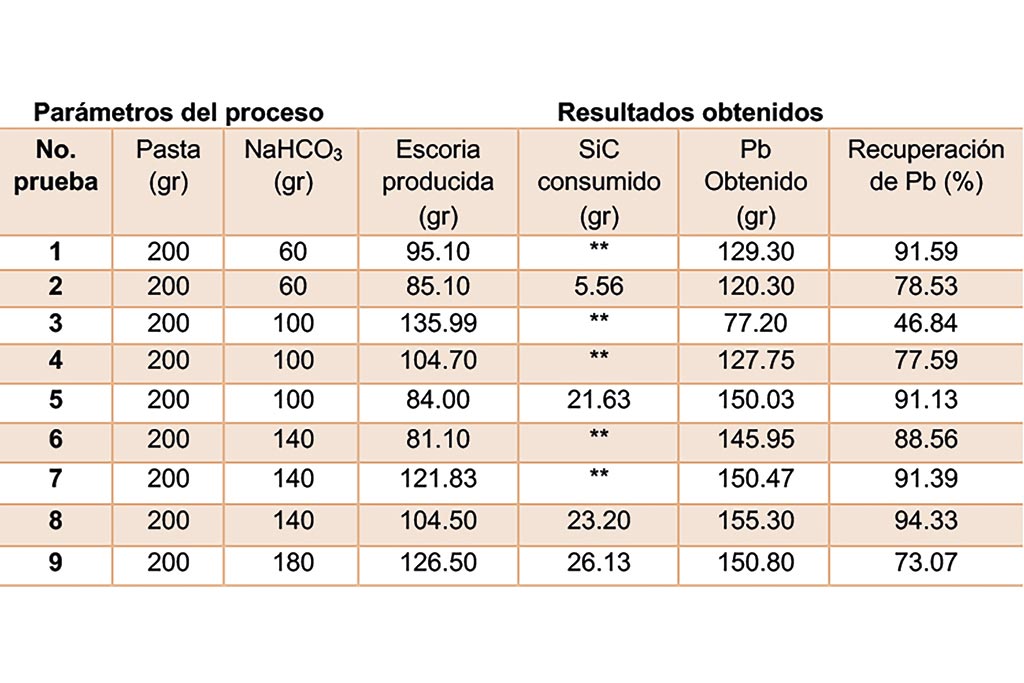

Una vez seca la pasta se procedió a homogenizarla por el método de cono cuarteo, luego se tomaron 200 gramos de pasta y se agregaron en un recipiente de plástico junto con la cantidad necesaria de bicarbonato de sodio (Tabla 1) para posteriormente mezclarla y así obtener una muestra homogénea. Se realizaron 4 distintas adiciones de bicarbonato de sodio en un total de 9 muestras, cuantificando adicionalmente, el consumo de carburo de silicio con la finalidad de encontrar la mejor concentración respecto a recuperación de plomo.

Una vez que se tuvo la muestra homogénea se agregó a un crisol de carburo de silicio (SiC) y este a su vez se colocó dentro del horno para comenzar la fundición. El horno utilizado adopta una forma cilíndrica y está conformado en su mayoría por ladrillo refractario y una capa exterior protectora de acero; cuenta con un orificio en la base, por medio del cual se inyecta de manera simultánea aire y gas LP, con la ayuda de toberas. El horno también cuenta con una tapa de lámina delgada de acero, la cual tiene un orificio en el centro para permitir la liberación de gases de proceso.

Las mediciones de la temperatura se realizaron directamente en la carga fundida dentro del crisol usando el termopar conectado al multímetro; todas las mediciones se realizaron con el horno encendido para evitar el enfriamiento del horno y de la carga, y cuando esta última alcanzó una temperatura de 950 °C, se mantuvo la temperatura durante un lapso de tiempo de 5 minutos, posteriormente se apagó el horno, se extrajo el crisol del interior y se vació la carga del crisol en una payonera de acero; se dejó enfriar a temperatura ambiente hasta que se solidificaron el lingote y la escoria.

Una vez fríos y solidificados el metal y la escoria, se desmoldó el payón, se golpeó con un martillo para separar el lingote de plomo de la escoria y se pesaron por separado en una microbalanza.

Análisis químico de pastas de plomo, lingotes de plomo y escorias

La pasta de la batería se preparó para ser analizada por medio de volumetrías de plomo para determinar su contenido metálico, empleando 100 g de muestra representativa, de igual manera los lingotes metálicos producidos se analizaron por este método, utilizando rebabas de cada uno de ellos (aproximadamente 20 g), tomados de diferentes secciones del lingote para asegurar que fueran representativos; en contraste, las escorias se molieron hasta 150 micrómetros, se tomaron 100 g de muestra y se analizaron por ICP-ms (plasma de acoplamiento inductivo).

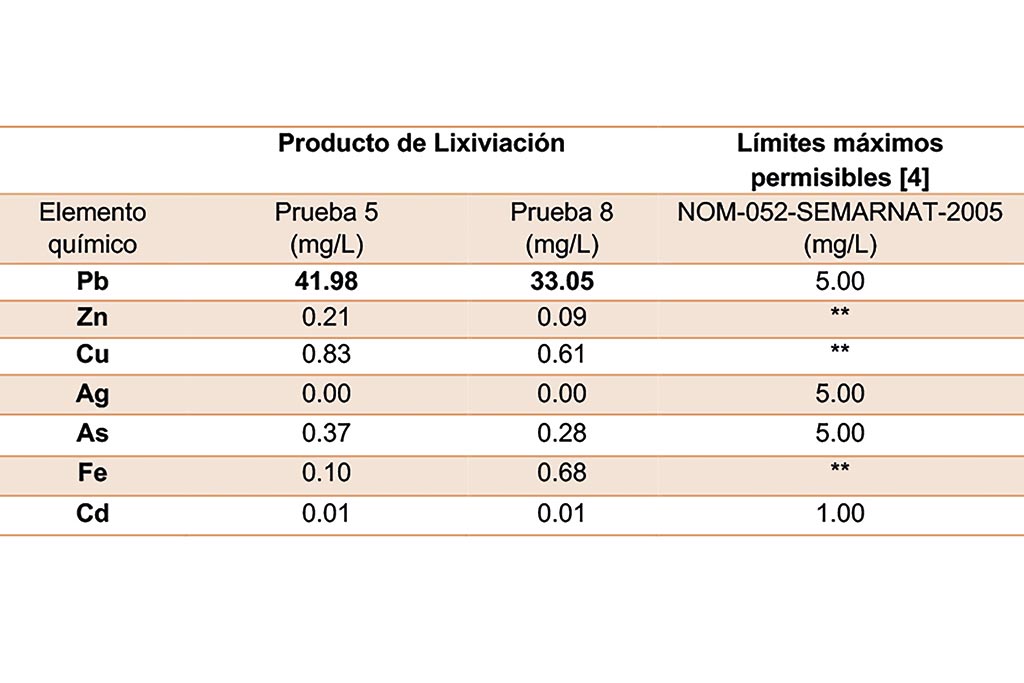

Lixiviación de las escorias

Las pruebas de lixiviación de las escorias se llevaron a cabo bajo el procedimiento y especificaciones de la NOM-053-SEMARNAT-1993 con la finalidad de determinar la toxicidad de las escorias para el ambiente. Dicha prueba sólo se realizó en las escorias de las pruebas de reducción de pastas con mayor recuperación de plomo.

Resultados

En la Tabla 2 se resumen las recuperaciones de plomo obtenidas en cada una de las 9 pruebas, así como la variación de las concentraciones experimentales reales.

Como se puede observar en la Tabla 2, el SiC del crisol es consumido en el proceso de fundición, lo que quiere decir que el carburo de silicio también está tomando parte en las reacciones de reducción de los óxidos presentes en la pasta; lo anterior se debe a que el carbono y el silicio del crisol funcionan como reductores para los óxidos de plomo; esto se puede visualizar en las siguientes reacciones químicas:

3PbO + SiC → 3Pb+ SiO2 + CO [Ec.1] [3]

3PbO2 + 2SiC → 3Pb + 2SiO2 + 2CO [Ec.2] [3]

PbSO4 + SiC → PbS + SiO2+ CO2 [Ec.3]” [3]

Finalmente, en la Tabla 3 se muestran los resultados arrojados por las pruebas de lixiviación de las muestras 5 y 8; estos resultados se comparan con los límites máximos permisibles enlistados en la NOM-052-SEMARNAT-2005, la cual establece que el límite máximo permitido de Pb es de 5 mg/L, por lo tanto, las escorias producidas en este trabajo son tóxicas para el ambiente ya que rebasan, por mucho, los límites máximos permisibles de Pb.

Por otro lado, los elementos Ag, As y Cd, que la norma también considera como tóxicos, sí tienen concentraciones por debajo de los límites permitidos, por lo que al ser dispuestas, estos tres no representan una amenaza para la salud humana y el medio ambiente.

Conclusiones

La recuperación de plomo metálico se ve afectada directamente por la cantidad de NaHCO3 y SIC, además la temperatura juega un papel muy importante en las reacciones de reducción de la pasta.

El SiC como agente reductor brinda una mayor recuperación porque promueve la formación de CO y según los Diagramas de Ellingham, el CO es mejor reductor de plomo que el CO2.

Las escorias producidas en el proceso son tóxicas para el ambiente ya que la concentración de plomo sobrepasa el límite máximo permisible establecido en la NOM-052-SEMARNAT-2005.

Bibliografía

- [1] Goodwin y F. E. Goodwin, «Enciclopedia Britanica,» 2014. [En línea]. Available: https://www.britannica.com/technology/lead-processing. [Último acceso: 12 1 2019].

- [2] E. d. a. e. e. r. d. b. d. p. f. d. uso, «UPCcommons,» 2003. [En línea]. Available: https://upcommons.upc.edu/handle/2099.1/3095. [Último acceso: 24 Abril 2019].

- [3] M. A. Sanches, «Estudio de la Reducción de la Pasta para la Obtención de Plomo Metálico del Reciclado de las Baterías Ácido-Plomo». Estados Unidos Mexicanos 2015.

- [4] NOM-052-SEMARNAT-2005, «sct.gob.mx,» 23 Junio 2006. [En línea]. Available: http://www.sct.gob.mx/JURE/doc/nom-052-semarnat-2005.pdf. [Último acceso: 13 Marzo 2019].

1. Instituto Politécnico Nacional (UPIIZ-IPN), Blvd. Del Bote s/n, Cerro del Gato, Ejido La Escondida, Ciudad Administrativa, 98160, Zacatecas, México.

Correo electrónico: asperla_5@hotmail.com

2. Instituto Politécnico Nacional (UPIIH-IPN), Kilómetro 1500 Actopan – Pachuca, México

3. Instituto Politécnico Nacional (ESIQIE-IPN), 07738, Ciudad de México, México