Reducción de Costos Eléctricos en los Ventiladores

Por: Iván Omar Torres MorenoA

Resumen

La mina Dolores está ubicada en el estado de Chihuahua, México; a una altitud de 1250 m.s.n.m. El método de explotación que se utiliza es por subniveles ascendentes con relleno proveniente de las obras de desarrollo como rampas y contra-frentes.

Esta mina se encuentra en un proceso de sistematización de muchos de sus procesos mediante diversos software para disponer de información certera, como la ubicación de los equipos y el personal en tiempo real, automatización de la ventilación para mejorar el tiempo de retorno a los lugares de trabajo después de la voladura.

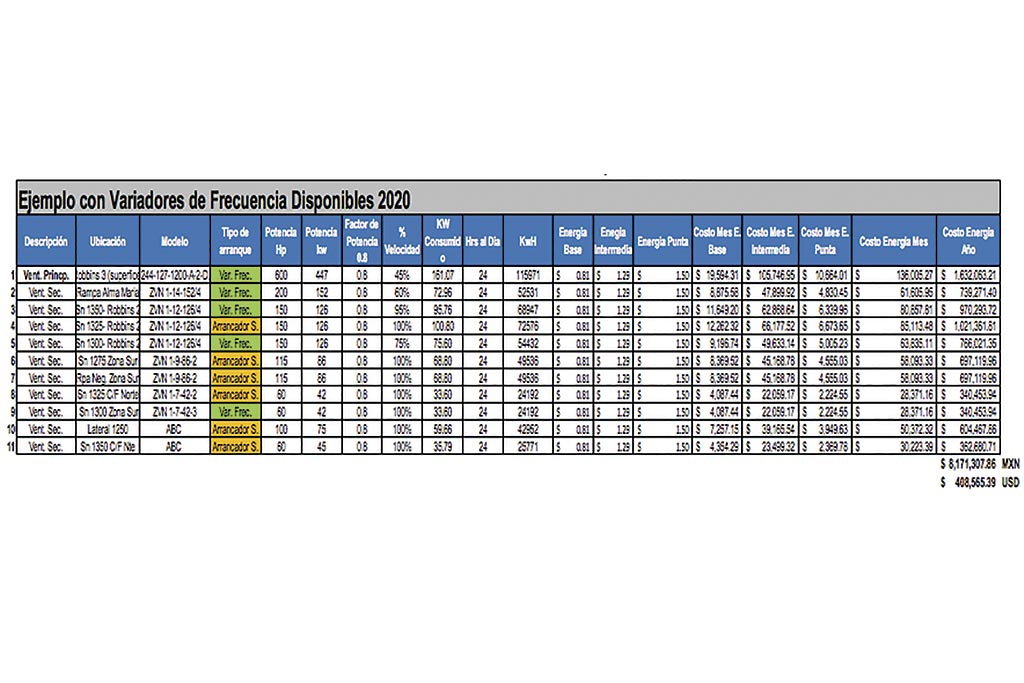

La ventilación de la mina consta de 1 ventilador principal y 10 ventiladores secundarios que van desde 60 a hasta 170 hp. La mitad de los equipos tienen variador de frecuencia y la otra mitad tiene arrancador suave. Todos los ventiladores están funcionando las 24 horas del día, durante todo el año y sólo se apagan al recibir mantenimiento preventivo.

Hay varias opciones o modalidades para tener trabajando estos ventiladores, pero principalmente son dos:

- Utilizar variadores de frecuencia y timers para configurar los equipos con los horarios y la potencia necesaria para ventilar cada lugar dependiendo de su necesidad.

- Igualmente colocar variadores de frecuencia en todos los ventiladores, instrumentos fijos de monitoreo de gases e implementar un software tipo Ventilación Bajo Demanda, VOD (por sus siglas en inglés ventilation on demand), el cual nos permitirá detectar en tiempo real los problemas y aumentar o reducir la potencia de los ventiladores dependiendo del requerimiento y así reducir igualmente los costos.

Se prevé que al hacer los cambios propuestos se tenga un ahorro entre el 30 y 40% anuales.

Introducción

Actualmente se tienen 11 ventiladores en mina Dolores, 1 es principal y los otros 10 son secundarios. Tienen las siguientes características:

- 1 Spendrup Fan de 600hp (Principal)

- 1 Zitron de 200hp

- 3 Zitron de 170hp

- 2 Zitron de 110hp

- 2 Zitron de 60hp

- 1 ABC de 100hp

- 1 ABC de 60hp

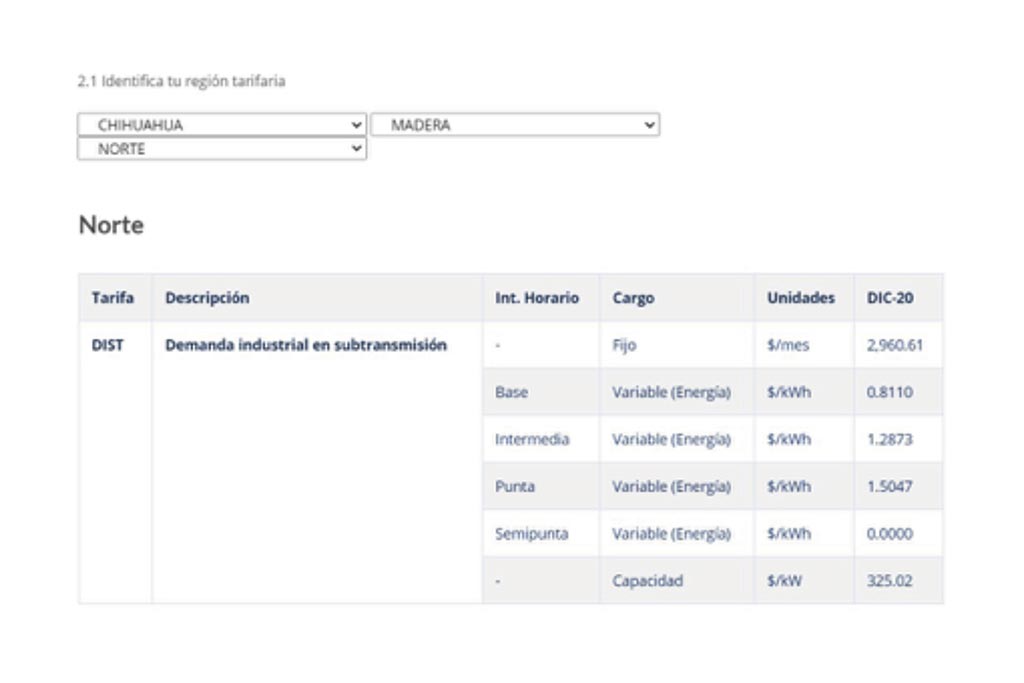

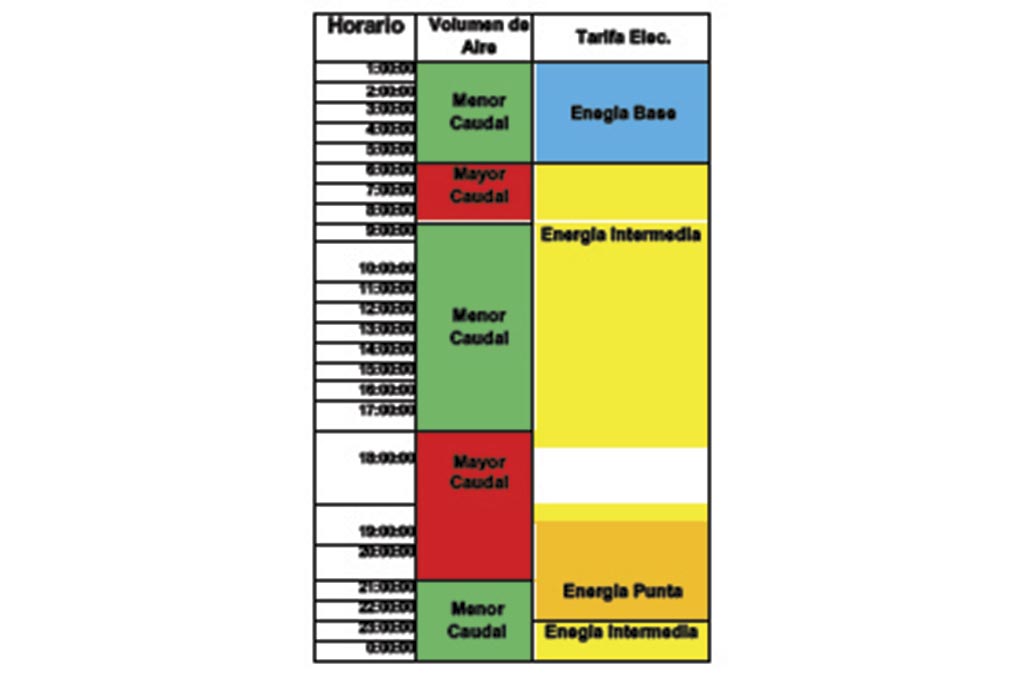

En primer término, debemos de conocer las cuotas de la empresa eléctrica, para esto hay que ubicar la región en el país donde se encuentra la mina, porque dependiendo de esto, se asignan los costos de la energía. Una vez determinado podremos ver que existen tres tipos de horarios: Base, Intermedio y Punta. Cada una de estos horarios tendrá un costo diferente y conocer el momento cuando nuestros equipos consumen más electricidad puede ser un elemento clave para el ahorro.

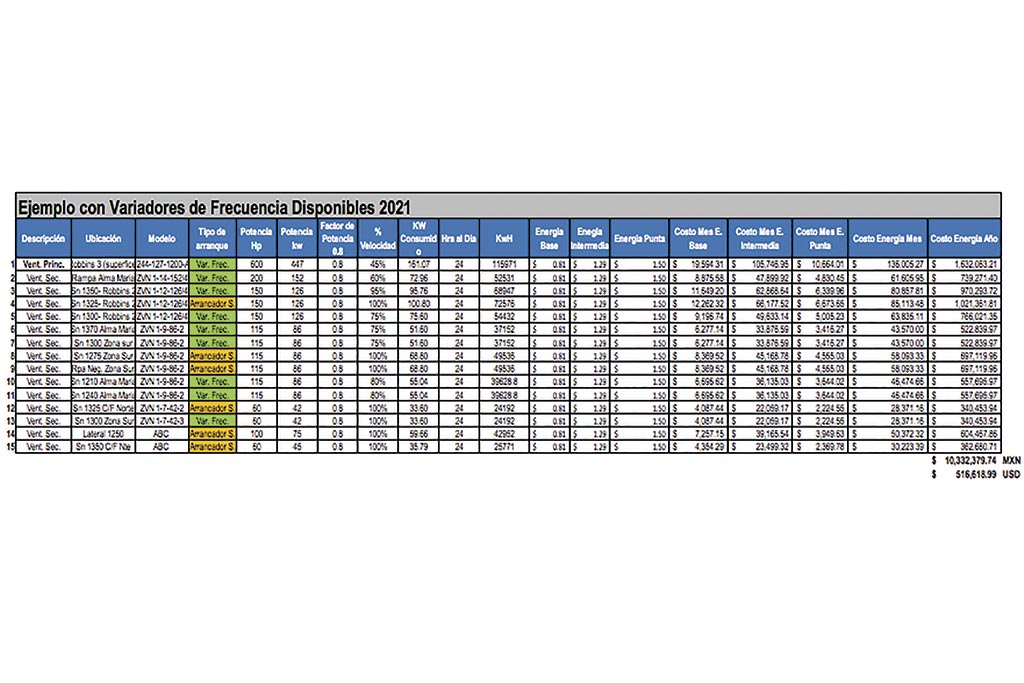

Se compraron 4 ventiladores más de 86wk para el 2021, pensando en los nuevos desarrollos. En la compra se pidieron con los variadores de frecuencia incluidos.

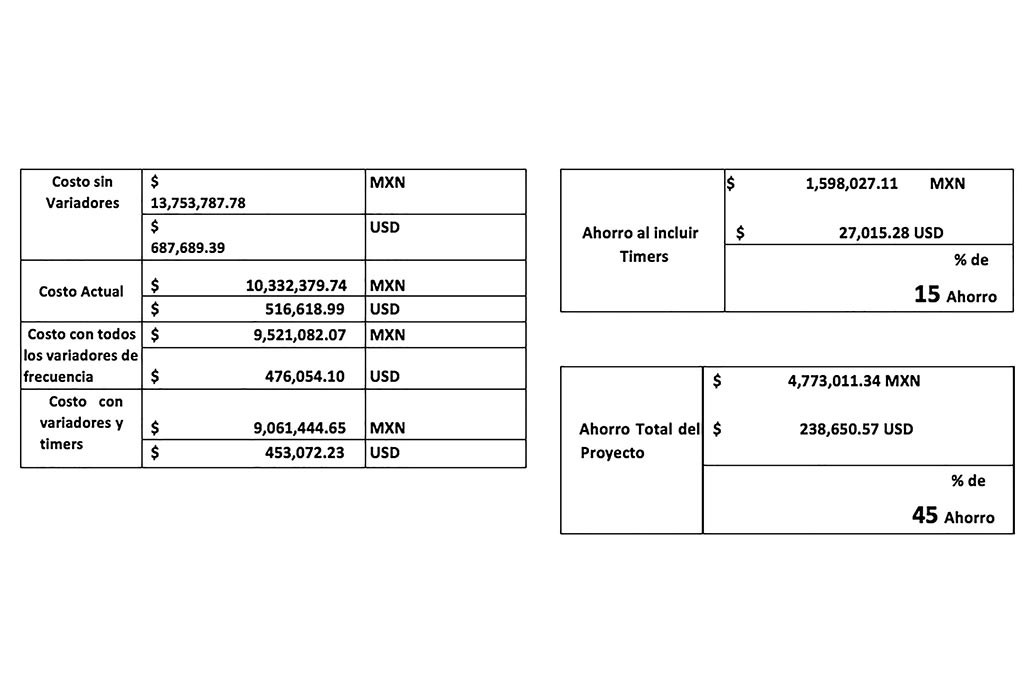

Actualmente, se tiene un gasto anual en electricidad con estos equipos de $408,565 usd y para el 2021 el costo operativo será de $516,618 usd.

Los costos eléctricos cada año se han ido incrementando conforme la mina se extiende, se requieren de nuevos equipos y de mantener trabajando los ventiladores en mayores potencias para compensar las mayores distancias.

El objetivo principal de esta propuesta es la reducción de costos sin la necesidad de contratar servicios externos que ofrecen sensores y programas para la implementación de la ventilación bajo demanda, mediante el uso de variadores de frecuencia y timers en todos los ventiladores.

Texto

Variadores de frecuencia

Los variadores son convertidores de energía encargados de modular la energía que recibe el motor. Estos dispositivos electrónicos que permiten variar la velocidad y el par de los motores asincrónicos trifásicos, convierten las magnitudes fijas de frecuencia y tensión de red en magnitudes variables.

Se utilizan estos equipos cuando las necesidades de la aplicación sean:

- Dominio de par y la velocidad

- Regulación sin golpes mecánicos

- Movimientos complejos

- Mecánica delicada

El control de los motores eléctricos mediante conjuntos de conmutación “Todo o Nada” es una solución bien adaptada para el accionamiento de una amplia gama de máquinas. No obstante, conlleva limitaciones que pueden resultar incómodas en ciertas aplicaciones.

Las principales ventajas que tiene la utilización de un variador de frecuencia:

- El variador de velocidad no tiene elementos móviles, ni contactos.

- La conexión del cableado es muy sencilla.

- Permite arranques suaves, progresivos y sin saltos.

- Controla la aceleración y el frenado progresivo

- Limita la corriente de arranque.

- Permite el control de rampas de aceleración y deceleración regulables en el tiempo.

- Consigue un ahorro de energía cuando el motor funcione parcialmente cargado, con acción directa sobre el factor de potencia

- Puede detectar y controlar la falta de fase a la entrada y salida de un equipo. Protege al motor.

- Puede controlarse directamente a través de un autómata o microprocesador.

- Se obtiene un mayor rendimiento del motor.

- Nos permite ver las variables (tensión, frecuencia, r.p.m, etc…).

Ahorro de energía

Aunque el coste del motor es a veces bastante bajo, los costes debidos a su larga vida de funcionamiento indican que es importante considerar cuidadosamente las opciones que existen cuando se sustituya el ventilador o cuando se instalen nuevos equipos.

- La elección de la instalación de un Convertidor de Frecuencia como método de ahorro energético supone:

- Reducción del consumo.

- Mejor control operativo, mejorando la rentabilidad y la productividad de los procesos productivos.

- Minimizan las pérdidas en las instalaciones.

- Ahorro en mantenimiento (el ventilador trabaja siempre en las condiciones óptimas de funcionamiento).

Todas estas ventajas repercuten finalmente en las instalaciones industriales, consiguiendo que la amortización de las mejoras realizadas se produzca en un corto periodo de tiempo (en torno a dos años o incluso menos), y prolongando también la vida útil de los motores utilizados.

Un entorno industrial tiene un gasto en electricidad muy elevado y casi los 2/3 corresponden al funcionamiento de los motores. Con este tema, se pretende dar una idea general de cuáles son los posibles métodos a aplicar en el ahorro energético, así como los parámetros a tener en cuenta para conseguir un ahorro óptimo.

Resultados

Con base en los horarios de voladura y del tráfico de vehículos se determina con los timers cuando los ventiladores se pueden apagar, reducir o aumentar en potencia. Y con esto no es necesario que se estén manipulando los variadores constantemente. En caso de que exista un tope que esté excediendo el tiempo de limpieza de aire, el personal en sitio puede comunicarse con los eléctricos para que acudan a aumentar la potencia del variador, después el encargado de ventilación debe tomar nota de los nuevos requerimientos en horas pico.

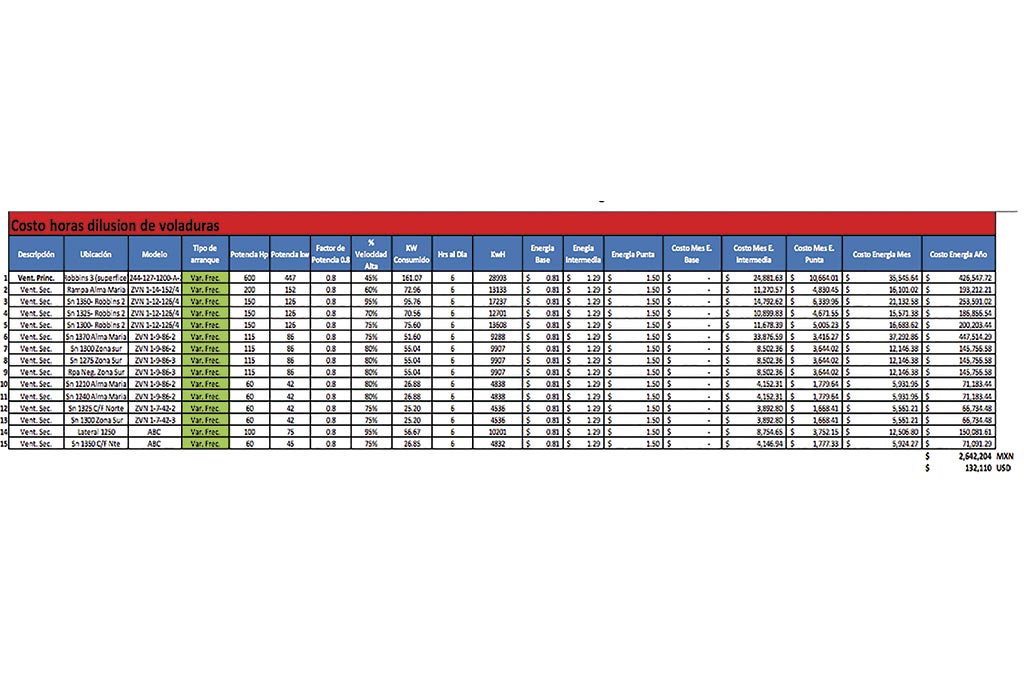

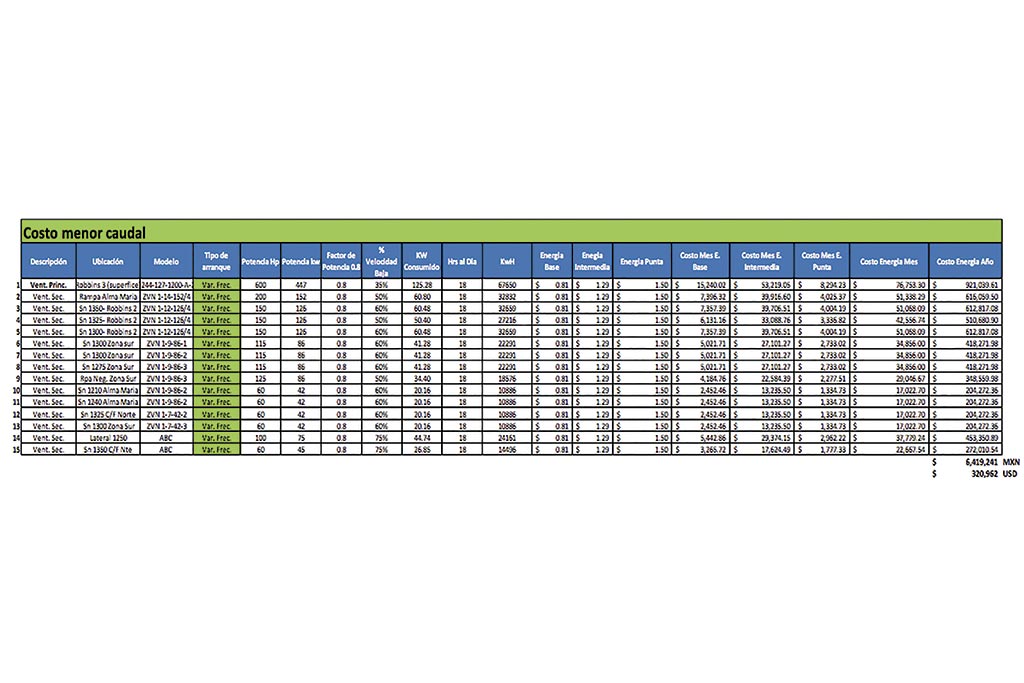

Estos horarios fueron los siguientes en mina Dolores:

Se divide el costo en los horarios de mayor demanda (ver tabla 6), que son después de la voladura y al momento del rezagado del scoop y el otro en las horas donde se puede reducir la potencia.

Con lo que se tiene el resultado lo siguiente:

Se cuenta con el precio de uno de estos contratistas dedicados a la automatización de la ventilación, por lo que podemos comparar la instalación de este tipo de sistemas contra la propuesta que hemos visto.

Podemos ver que el costo de inversión del sistema de automatización contra la compra de los variadores y timers que nos faltan en los equipos es mucho mayor y el resultado que pudimos ver en la simulación de reducción de costos fue muy similar.

Conclusiones

Para tener un aprovechamiento de las ventajas que nos dan los variadores y los timers debemos de conocer a detalle los tiempos de las actividades en minas, desde horarios de voladura así como los momentos de más tráfico de vehículos. Todo esto dependerá del tipo de obra y de la importancia de la ventilación en cada lugar, no es lo mismo regular un ventilador secundario que ventila un tope ciego a uno que ventila un rebaje de barrenación larga, todas estos criterios deben de ser tomados por el responsable de ventilación de la mina en conjunto con el equipo de mantenimiento eléctrico y llegar al mejor aprovechamiento de los equipos, llegar a una reducción de costos y sobre todo, tener los lugares bien ventilados para contar con buenas condiciones termo-ambientales y con tiempos cortos de retorno al trabajo después de las voladuras.

En realidad soy partidario de sistematizar cualquier proceso y la ventilación bajo demanda eso nos da, pero también por el alto costo de este sistema y lo tardado en la recuperación en su inversión, no es para todas las minas, está más enfocado a minas con dimensiones y reservas muy grandes y hay que tener en cuenta que si se trata de minas con temperaturas altas el mantenimiento y reemplazo de los equipos será muy constante.

En conclusión, se puede resumir que la implementacion de los variadores, timers y el estudio de los tiempos de mayor utilización de los equipos nos puede dar la sistematización que requiere la mina sin solicitar apoyo a externos y lograr una gran reducción de costos sin sacrificar el volumen de aire necesario.

Referencias y fuentes consultadas

Jaime Albuerne Pérez. (2017). Conferencias de planificación y gestión de la ventilación de minas. Asturias: IGAN INGENIERIA. CFE. (2020). Tarifa DIST. 2020, de CFE Sitio web: https://app.cfe.mx/Aplicaciones/CCFE/Tarifas/TarifasCREIndustria/Tarifas/DemandaIndust rialSub.aspx

Mina Dolores, Chihuahua, México Panamerican Silver Corp. omartorres_mining@hotmail.com; omar.torres@mx.panamericansilver.com

APENDICES