Análisis del desarrollo y experiencias del manejo de espuma en celdas de flotación

Por: Mario Corona-Arroyo1, Guillermo Bermúdez2, Afshin Jalili2, Raghav Dube3, José Ledesma-Guerra1, Joel Valtierra-Olivares1

Resumen

Las celdas tanque de flotación de gran tamaño son uno de los avances recientes en el campo de la industria de procesamiento de minerales. Se cree que estas celdas de flotación de gran tamaño brindan un beneficio económico significativo debido a su menor huella de instalación considerando menos celdas de flotación necesarias para tareas similares. Sin embargo, estas celdas de flotación más grandes presentan desafíos importantes, muchos de ellos en términos de distancia de transporte de espuma y tasas de transporte de espuma. Este documento resume los desafíos clave y los avances recientes en el manejo de la espuma. Se revisan los factores operativos clave que afectan la estabilidad de la espuma, así como también se discute en detalle el papel de los elementos de diseño, tales como crowders y canaletas que controlan el transporte de la espuma en las celdas de flotación mecánicas. Finalmente, se presentan algunos ejemplos industriales donde se evalúa el efecto del manejo de espuma sobre la eficiencia de flotación.

Palabras clave: estabilidad de espuma, acarreo de espuma, distancia de transporte, crowders, canaletas

Abstract

Larger size flotation tankcells are one of the recent advances in the field of mineral processing industry. These larger flotation cells have been believed to provide a significant economic benefit due to smaller footprint and fewer flotation cells needed for similar duty. However, these bigger flotation cells come with significant challenges, many of them in terms of froth transport distance and froth carry rates. This paper summarizes the key challenges and recent advances in froth management. Key operating factors affecting froth stability are reviewed as well as the role of design elements such a crowders and launders that control the froth transport on mechanical flotation cells are discussed in detail. Finally, some industrial examples are presented.

Keywords: froth stability, froth carry rate, froth transport, crowders, launders

Introducción

La flotación es un proceso de separación de minerales ampliamente utilizado. Desarrollado y patentado hace más de 100 años, el método se utiliza para concentrar los materiales valiosos de diferentes minerales. Aunque ha habido muchos años de investigación y desarrollo, todavía existen varias áreas de mejora. Actualmente, existen varios tipos de celdas de flotación dentro de la industria minera, entre ellas se encuentran las celdas mecánicas, columnas y las del tipo reactor-separador como las celdas Jameson. Sin embargo, las celdas mecánicas son las más aceptadas por la industria minera debido a su fácil control y adaptabilidad al proceso, además de los diferentes tamaños disponibles en el mercado (Wills y Finch, 2016).

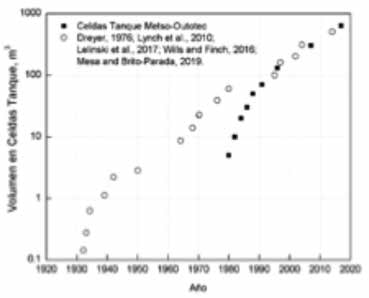

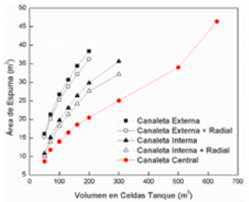

El diseño de la máquina de flotación está en constante evolución para cumplir con los requisitos específicos de una planta industrial en particular. El tamaño de la celda de flotación se ha incrementado diez veces en las últimas cuatro décadas, lo que incrementa los desafíos en el manejo de la espuma (Cole et al., 2012; Mesa y Brito-Parada, 2019). El papel de la zona de espuma es crucial; en esta región, las partículas minerales de valor se recolectan de la celda para formar el concentrado de producto final (Rahman, Ata y Jameson, 2013). De acuerdo con la Figura 1, se han alcanzado volúmenes de hasta 630 m3 en la última década y esto conduce a un aumento considerable de espuma en el área de rebose y en la distancia que esta debe recorrer. La Figura 1 muestra la tendencia en los últimos 20 años y durante este período las nuevas celdas tanque fueron equipadas con suplementos en la zona de espuma para mejorar la estabilidad y velocidad, además de disminuir la distancia de transporte de la espuma. Estos cambios en el diseño de la zona de espuma incorporan Crowders y canaletas (Launder), las cuales han sido descritas de la siguiente manera: Canaleta es un canal donde se recoge la espuma después de rebosar y puede estar colocada dentro o fuera del tanque. Un crowder, por otro lado, tiene la función de mejorar la remoción de espuma al dirigir la espuma hacia la canaleta (Brito-Parada y Cilliers, 2012; Cole et al., 2012).

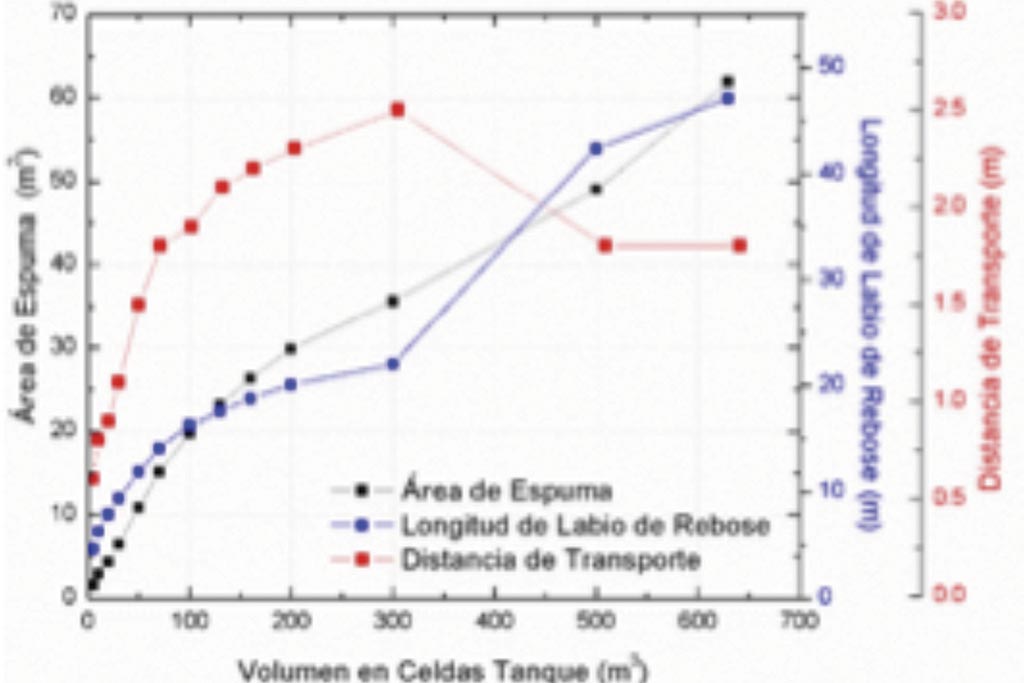

La Figura 2 muestra el área de superficie de espuma (FSA), la distancia de transporte de espuma y la longitud del labio de rebose en función del volumen del tanque de flotación. En general, los tres parámetros aumentaron constantemente cuando se analizan las celdas tanque con volúmenes de hasta 300 m3. Con el aumento considerable del volumen del tanque de flotación (mayor a 300 m3), el área de superficie de la espuma y la distancia de transporte de la espuma aumentaron significativamente, esto podría tener un impacto negativo en la recuperación (Murphy et. Al., 2016; Zheng et al., 2004), por lo que no fue posible continuar con estas mismas relaciones de diseño en el manejo de espuma. En consecuencia, fue necesario reducir la distancia de transporte y aumentar la longitud del labio en este tipo de celdas de flotación.

El dimensionamiento de la celda de flotación (volumen del tanque) generalmente implica el escalamiento del tiempo de residencia basado en las pruebas de cinética de flotación de laboratorio. Sin embargo, el trabajo de laboratorio sólo se enfoca en la zona de mezclado de pulpa y no proporciona ninguna medida para la estabilidad y movilidad de la espuma (Mesa y Brito-Parada, 2019). Una combinación de trabajo de laboratorio y la aplicación de factores de escalamiento determinarán el tiempo de residencia. Factores operativos como tasa de acarreo de espuma (FCR) (toneladas secas de concentrado por metro cuadrado de superficie de espuma por hora, t/m2/h) y Carga de labios (toneladas secas de concentrado por metro de borde de espuma por hora, t/m/h) no se puede determinar en una celda de laboratorio convencional.

De acuerdo con Mesa y Brito-Parada (Mesa y Brito-Parada, 2019) se destaca que la literatura disponible sobre el diseño de diferentes insertos para control y transporte de espuma, como canaletas y crowders, es escasa. Por lo tanto, una comprensión fundamental del efecto de estos aditamentos para el manejo de espuma sobre el rendimiento de la flotación es esencial para un proceso de escalado. Esta dificultad de no poder escalar se debe a que la espuma se raspa durante una prueba de flotación en el laboratorio y, por lo tanto, no presenta un comportamiento natural, y no es posible aumentar la distancia de transporte de la espuma (Coleman, 2009). En los últimos 20 años, ha aumentado el interés en desarrollar nuevos conocimientos sobre el manejo de la espuma, particularmente debido a la necesidad de utilizar grandes celdas de flotación. El propósito de este trabajo es discutir críticamente los desafíos clave y los avances recientes en el manejo de la espuma.

Estabilidad, movilidad y recuperación de espuma

El rendimiento general del sistema de flotación es el resultado colectivo de la zona de pulpa y la zona de espuma. La zona de pulpa (también llamada zona de colección) es donde ocurre la mayor parte de la unión de las partículas a burbujas (Rahman et al., 2013). Las burbujas y partículas en la zona de pulpa se moverán naturalmente a la región de menor presión debido a la fuerza de flotación. El movimiento ascendente de los agregados burbuja-partícula da como resultado la acumulación de burbujas, partículas sólidas y agua formando la zona de espuma en la parte superior del tanque de flotación (Rahman et al., 2013). La función general de la zona de espuma es evacuar los minerales valiosos de la celda para formar el concentrado de producto final. La espuma necesita suficiente estabilidad para llevar las partículas flotantes hasta que puedan desbordarse hacia el labio de lavado (Heath y Runge, 2019).

Se pueden percibir tres procesos importantes: estabilidad, movilidad y recuperación de espuma. De acuerdo con Rahman et al. (2013) se sabe que la recuperación de espuma se rige por los denominados subprocesos de la fase de espuma, es decir, coalescencia de burbujas, drenaje de líquidos, desprendimiento y readhesión de partículas. Esto se puede medir en términos de recuperación de espuma. La recuperación de espuma (Rf) se define como la fracción del material que ingresa a la espuma adherida a las burbujas que reporta al concentrado, en lugar de volver a caer en la pulpa (Contreras, Yianatos y Vinnett, 2013; Finch y Dobby, 1990; Rahman et al., 2013). Esto es equivalente a la probabilidad media de que una partícula que entre en la espuma y acabe en el concentrado y, por otro lado, la recuperación de espuma no es lo mismo que la probabilidad de que una partícula se desprenda. Esto se debe a que incluso si una partícula se desprende, todavía puede reportar al concentrado como una partícula que se mueve libremente dentro del agua en la espuma (Neethling, 2008). La recuperación de espuma se describe mediante:

(1)

En Eq. (1) la flotación verdadera se refiere a la flotación sólo por adhesión, es decir, no hay contribución del arrastre. La medición del intercambio de partículas desde la zona de recolección a la zona de espuma es un desafío, y en la literatura se han propuesto varios métodos experimentales para evaluar la recuperación de espuma. La mayoría de ellos tratan de desacoplar la interacción de la zona de pulpa de la zona de espuma midiendo directa o indirectamente la recuperación de espuma midiendo la carga de burbujas, la vida media de la espuma y la profundidad de la espuma (Alexander et al., 2003; Neethling, 2008; Seaman et al., 2004; Seaman et al., 2006; Yianatos et al., 1998; Zanin et al., 2009). La recuperación de espuma permitió evaluar el impacto de las zonas de pulpa y espuma sobre la recuperación global por separado. Por ejemplo, Yianatos et al., (2008) encontraron que la recuperación de espuma de minerales valiosos fue del 59% a partir de pruebas experimentales utilizando el método de carga de burbujas. Alexander y col. (2003) estimaron que la recuperación de espuma en la etapa primaria es del 40,8% y del 91,6% en la etapa agotativa. La gran diferencia en los valores de recuperación de espuma medidos se debió a la diferencia en las profundidades de la cama de espuma en cada una de las celdas (50 cm en primaria; 20 cm en agotativa). Rahman y col. (2013) midieron la recuperación de espuma en función del caudal de aire y se encontraron valores de recuperación de espuma de 92,3, 93,7, 94,0 para 1,6, 1,8, 1,9 de Jg (cm / s), respectivamente.

Estos resultados de diferentes investigadores muestran lo importante que es el manejo de la espuma y la posibilidad de investigar el efecto que tienen las principales variables como reactivos, caudal de aire, profundidad de la espuma, densidad de la pulpa, tamaño de partícula, elementos internos para el control y transporte de la espuma, etc.

El comportamiento de la espuma (estabilidad y movilidad) es diferente bajo diferentes condiciones experimentales y está influenciado por las variables físicas, químicas y geométricas del sistema y sus interacciones.

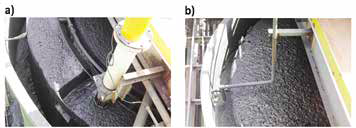

La estabilidad de la espuma se define como la capacidad de las burbujas en la espuma para resistir la coalescencia y el estallido (Farrokhpay, 2011), mientras que la movilidad de la espuma se puede describir por los perfiles de flujo que ocurren en la espuma entre la interfaz pulpa-espuma y el desbordamiento de la espuma (Cutting et al., 1986). La espuma debe ser lo suficientemente estable y fluida a medida que se desplaza hacia el labio de rebose. La estabilidad y movilidad de la espuma depende no sólo del tipo y la concentración del espumante utilizado, sino también de la naturaleza y concentración de las partículas presentes en el sistema, en particular los efectos de la hidrofobicidad de las partículas y la distribución del tamaño (Ata, 2012; Mackay et al., 2018; Zanin et al., 2009). La Figura 3 muestra una comparación de (a) una espuma bien estructurada con buena movilidad y drenaje con (b) la espuma “apretada” o pesada con baja movilidad y apariencia estática que causa una baja recuperación de metal y espuma.

drenaje con (b) la espuma “compacta” o pesada con baja movilidad y apariencia estática.

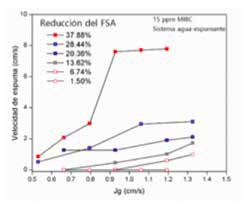

También depende de la relación entre Jg y el área de la superficie de la espuma. La Figura 4 muestra la relación entre el Jg y el FSA sobre la movilidad de la espuma y se aprecia como a un Jg constante, la velocidad de espuma se incrementa con la reducción del área de espuma.

La Figura 5 también muestra el efecto de la posición del crowder (el cambio del área de la superficie de la espuma) sobre la velocidad de la espuma en función de Jg, a) 0,4 cm/s, b) 0,4 cm/s y c) 0,8 cm/s, respectivamente. Se observa en la Figura 5a que la celda de flotación puede producir una espuma estable que se desborda fácilmente cuando se opera al mismo Jg pero con una superficie de espuma y una distancia de transporte reducidas. La Fig. 5b no se puede desbordar. Entonces, la Fig. 5c muestra una alta área de superficie de espuma, por lo que fue necesario el doble de aire (0,8 cm/s) para producir una espuma estable. Estos sencillos experimentos representan que los aditamentos para el manejo de espuma (crowders y canaletas) sobre el área de la superficie de la espuma pueden cambiar la movilidad, la estabilidad y la recuperación de la espuma.

Canaletas y Crowders

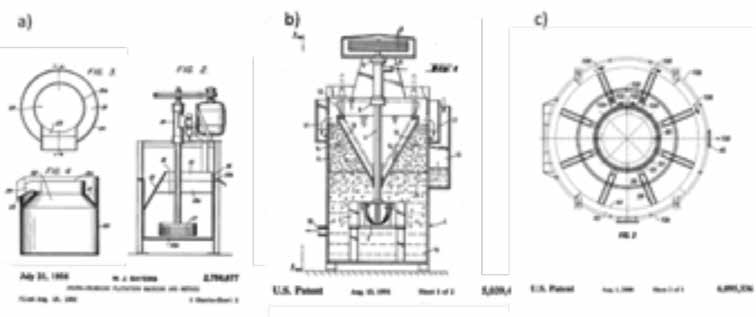

El objetivo del manejo de espuma en plantas de flotación a escala industrial es optimizar el desempeño del proceso, buscando lograr la máxima recuperación de flotación operando sin la necesidad de incrementar la cantidad de celdas de flotación en el circuito. A partir de la década de 1950, este desafío se ha incrementado. Una de las principales razones del bajo rendimiento de los tanques más grandes es la gran zona espuma estancada que no fluye y que se desarrolla en el centro del tanque (Zheng et al., 2004). Una de las primeras estrategias para reducir la gran zona estancamiento fue introducir un crowder en la espuma. La Figura 6a muestra el primer crowder de espuma que fue patentado en 1956 (Sayers, 1956).

El crowder era una placa inclinada que empujaba desde la parte posterior de la celda hacia el rebose en la parte delantera y evitaba que la espuma volviera a caer en la pulpa. En las celdas cilíndricas, el tipo más común de crowder es un cono invertido insertado en la espuma en el centro del tanque, con el impulsor corriendo a través del eje del cono, como se muestra en la figura 6b, que fue patentado por Outokumpu en 1991 (Kallioinen et al., 1990). Una segunda intervención para mejorar el manejo de la espuma fue la introducción de canaletas dentro de la zona de espuma. Un ejemplo de este nuevo diseño fueron las canaletas radiales que se extendían desde el borde del tanque hacia su centro. La Figura 6c muestra el diseño de canaletas radiales (Redden et al., 2000).

Figura 6. Ejemplos históricos de intervenciones de manejo de espuma con mayor tamaño de celda de flotación. Adaptado

de Sayers, 1956; Kallioinen y col., 1990; Redden y col., 2000.

En estos días, hay varios diseños industriales que se utilizan particularmente en celdas de gran volumen para mejorar el manejo de la espuma (Figura 7). Sus características se definirán durante la fase de diseño e ingeniería de proyecto (greenfield). Cuando se trata de plantas en operación (brownfield), el equipo correcto de manejo de espuma debe seleccionarse cuidadosamente no sólo en términos de rendimiento metalúrgico sino también en términos de flexibilidad para ser instalado.

Los crowders de espuma (cono) se utilizan para disminuir el área de superficie de espuma de una celda de flotación, mejorando el movimiento de la espuma hacia la canaleta y asegurando una recuperación adecuada de la espuma. El tamaño del crowder tiene ciertos límites, ya que los conos más grandes ocupan más espacio en el tanque y reducen el volumen de flotación y el tiempo de residencia en la celda.

Las canaletas periféricas internas (Internal peripherical launder) se encuentran dentro de las paredes del tanque. El área de espuma disponible está definida por la pared interna de la canaleta y el cono de espuma. Las canaletas periféricas externas (External peripherical launder) se ubican fuera de la pared del tanque. Al igual que en la configuración de canaleta periférica interna, el área de espuma está definida por el cono de espuma y, en este caso, la pared del tanque. El diseño proporciona más superficie de espuma. La canaleta periférica externa no consume volumen de la celda, por lo que el volumen efectivo para la celda de flotación también es mayor (Coleman, 2009). La distancia de transporte en las canaletas periféricas internas y externas están bien definidas como el desplazamiento radial de la espuma desde el borde del cono de espuma hasta la canaleta.

Las canaletas radiales (Radial Crowder) se instalan en la circunferencia periférica de una configuración de lavado interno o externo, creando extensiones de lavado en una dirección radial hacia el cono de espuma. Puede existir un número diferente de canaletas radiales en una celda tanque, según el tamaño de la celda y el servicio. Cuando se requiere más longitud de labio, se pueden agregar canaletas radiales a las canaletas periféricas.

Finalmente, las canaletas centrales (Center Launder) tienen un diseño concéntrico en el que la espuma fluye hacia ambos lados de la canaleta que se encuentra entre el cono de espuma y las paredes del tanque que se estrechan (también llamado outer crowder), dividiendo el área de espuma en dos secciones concéntricas. En la sección interior, el cono de espuma empuja ésta hacia el centro de lavado. En la sección exterior, la espuma es empujada hacia la canaleta por las paredes del tanque que se estrechan en la parte superior de la celda. Cuando se aplica a celdas de flotación más grandes, la canaleta central reduce significativamente la distancia de transporte de espuma en comparación con las configuraciones de canaletas periféricas, lo que puede resultar en un mejor rendimiento al reducir el tiempo de viaje de la espuma a la canaleta. Esta reducción del área de espuma tendría un impacto positivo en términos de estabilidad de la espuma.

Área de espuma

El diseño de la celda de flotación podría optimizarse utilizando una combinación de configuración de canaletas y crowders. El diseño óptimo tiene como objetivo encontrar un área de superficie de espuma adecuada y longitudes de labio que mejoren la recuperación de espuma para cualquier carga de labio del circuito de flotación (Heath y Runge, 2019).

La Figura 8 muestra el efecto de la configuración de lavado en FSA en diferentes tamaños de tanque. Muestra que el lavado central proporciona la menor FSA para cualquier tamaño de celda de flotación, mientras que el diseño de lavado externo tiene el máximo FSA disponible.

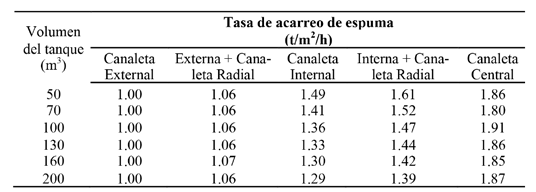

Tasa de acarreo de espuma (FCR)

El efecto del área de la superficie de la espuma sobre la recuperación de la espuma podría calcularse en términos de tasa de acarreo de espuma. La configuración de canaleta externa generalmente brinda la opción de un área de superficie de espuma disponible máxima en cualquier celda de flotación. La Tabla 1 compara el FCR para diferentes diseños de canaleta para el mismo tonelaje mientras se considera el diseño de canaleta externa como el caso base con 1 tph/m2.

Tabla 1. Proporción de velocidad de carga de espuma para diferentes tamaños de celdas

de flotación con FCR para canaleta externa considerado como diseño base.

Se puedo observar que el diseño de canaleta central (Center Launder) ciertamente podría ayudar a la recuperación de espuma y metal de valor, especialmente en celdas de flotación que tienen potencial para recuperar más material flotante.

Comparación de la configuración de la zona de espuma, ejemplos industriales

No hay muchos casos documentados de comparación de zonas de espuma en la industria minera. Las razones de esto se pueden detallar claramente como:

- Disponibilidad del sitio: Es necesario que haya varios recursos dedicados a la evaluación de la zona de espuma, especialmente en términos de trabajo en el laboratorio metalúrgico.

- Disposición del circuito de flotación: la flexibilidad de instalación y la ubicación adecuada para la evaluación de plantas existentes pueden ser difíciles de encontrar.

- Base de datos de información: será necesario un gran número de puntos de datos para tener evidencia estadística significativa en una evaluación de zona de espuma.

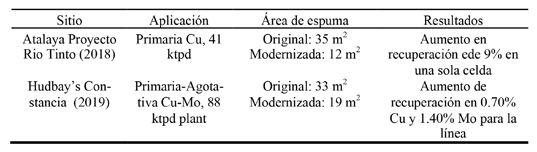

Comparación de zonas de espuma de celdas individuales en España (2018)

Se instalaron un crowder ajustable y una nueva canaleta central (Center Launder) en una TankCell® e300 existente, equipada con canaleta periférica interna en la primera celda de un banco primario de cuatro unidades de flotación en el Concentradora de Cobre Atalaya Mining Proyecto Rio Tinto (Grau et al., 2019). La posición de los crowders adicionales pudo modificarse utilizando un mecanismo de elevación tipo gato de tornillo equipado con actuadores eléctricos. Se observó un aumento de la recuperación de Cu en la celda de flotación individual al comparar los resultados metalúrgicos tres meses antes y tres meses después de la instalación; la recuperación global aumentó del 59% al 68% para la celda individual que trabaja como la primera celda en la etapa primaria.

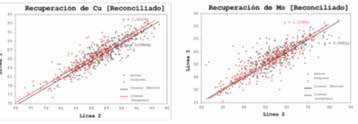

Comparación de zonas de espuma en línea de flotación primaria en Perú (2019)

Se realizó una comparación de zonas de espuma en la planta Concentradora Constancia de Hudbay Minerals Inc. (Bermudez et al., 2021) donde en 2019 se realizó la modificación de canaletas internas más radiales (Int + Radials) a canaletas centrales (Center Launders). El proyecto consistió en la instalación de canaletas centrales en los últimos tres de los siete TankCells e300 de Metso Outotec en ambas líneas paralelas. Hubo seis meses de diferencia entre la instalación de la modernización en cada línea. La instalación escalonada permitió la evaluación del desempeño metalúrgico de la línea 1 en relación con la línea 2. La Figura 8 muestra la comparación de la recuperación de Cu y Mo durante cada periodo de 6 meses, además se muestra la línea de tendencia para cada conjunto de datos.

Además, la Figura 9 muestra fotografías del cambio en la zona de espuma de la misma celda antes y después de la modernización con canaletas centrales. Donde se aprecia en la imagen del antes el exceso de área de espuma ocasionando la aparición de la pulpa en la zona de espuma. En la fotografía del después, se aprecia que toda la zona de espuma es estable y fluida.

en la última celda TC-300 de Constancia.

El proyecto produjo un aumento de recuperación estadísticamente significativo de 0.70% para Cu y 1.4% para Mo al comparar la primera línea modernizada con respecto a la línea no modernizada.

La Tabla 2 resume la mejora metalúrgica obtenida al modificar las configuraciones en el manejo de espuma en celdas de flotación en las plantas de procesamiento Atalaya y Constancia. En Atalaya hubo una reducción de FSA de 23 m2. Por otro lado, la FSA de Constancia disminuyó en 14 m2.

plantas de proceso Atalaya y Constancia.

Las características de la espuma, especialmente la recuperación, podrían ser un desafío para el área de superficie de la espuma en aumento con estas celdas de flotación más grandes.

Conclusión

Es evidente que se necesitan celdas de flotación más grandes para agotar las leyes del mineral de la mina e incrementar la capacidad y rendimiento en las plantas de procesamiento.

Hay varios diseños disponibles para modificar las características de esta zona de espuma utilizando diseños de canaletas innovadoras que no sólo brindan una mejor estabilidad de la espuma, sino que también mejoran la movilidad de la espuma al proporcionar un mejor empuje de ésta en las celdas de flotación. El diseño de canaleta central (Center Launder) podría aumentar la tasa de transporte de espuma en un 80 a 90% con respecto al diseño de canaleta exterior tradicional. Sin embargo, estos diseños de canaletas sólo deben seleccionarse en función de las características requeridas de la zona de espuma que podrían examinarse haciendo un muestreo alrededor de los circuitos de flotación existentes o realizando un trabajo de prueba de flotación cinética detallada en material representativo de la alimentación.

Referencias

- Alexander, D. J., Franzidis, J.P., and Manlapig, E.V., 2003. Froth recovery measurement in plant scale flotation cells. Minerals engineering, 16 p.1197–1203.

- Ata, s., 2012. Phenomena in the froth phase of flotation – a review. International journal of mineral processing, 102-103, p.1–12.

- Bermudez, G., Amelunxen, P., Medina, M., Taylor, M., Dube, R., 2021. Copper and molybdenum recovery increased by upgrading flotation cells with center launders at hudbay constancia. Procedings of sme annual meeting. Dernver, usa. P.1-5

- Brito-Parada, P. R. and Cilliers, J.J., 2012. Experimental and numerical studies of launder configurations in a two-phase flotation system. Minerals engineering, 36–38 p. 119–25.

- Cole, K. E., Brito-parada, p.R., Xu, c., Neethling, s.J., And cilliers, J.J., 2012. Experimental studies and numerical model validation of overflowing 2d foam to test flotation cell crowder designs. Chemical engineering research and design, 90 p. 2196–2201.

- Coleman, r., 2009. Flotation cells: selecting the correct concentrate launder design. Filtration and separation, 46 p. 36–37.

- Contreras, F., Yianatos, J. and Vinnett, l., 2013. On the froth transport modelling in industrial flotation cells. Minerals engineering, 41 p. 17–24.

- Corona-Arroyo M.A., Ledesma-Guerra, J.T., Valtierra-Olivares, J. E., 2019. Effect of froth crowder on froth velocity and metallurgical recovery. Procedings of 2019 international symposium on sustainable mining and mineral processing technology. Wuhan, china.

- Cutting, G. W., Barber, S.P., and Newton, S., 1986. Effects of froth structure and mobility on the performance and simulation of continuously operated flotation cells. International journal of mineral processing, 16(1–2) p. 43–61.

- Dreyer, J.P., 1976. Development of agitair flotation machines. Journal of the southern african institute of mining and metallurgy, 76(11) p. 445-447.

- Farrokhpay, S., 2011. The significance of froth stability in mineral flotation – a review. Advances in colloid and interface science, 166(1–2) p. 1–7.

- Finch, J.A., Dobby, g.S. 1990. Column flotation, pergamon press, Oxford, UK.

- Grau, R., Davoise, D., Yáñez, A., and López, A., 2019. Optimizing the froth area of large mechanical flotation cells. 1–13. Procedings of 15th international mineral processing conference, p. 1-13.

- Heath, J. Runge, k. 2019. Froth management. In. Dunne, r., Kawatra, S.K. And young, c. (Eds.), Sme mineral processing & extractive metallurgy handbook, society for mining, metallurgy & exploration. Usa, p. 959-966. (Chapter 7.4).

- Kallioinen, j.O., Koivistoinen, p. O., Rantanen, s.O., 1990. Flotation machine. United states patent office, us patent 5,039,400

- Lelinski, D., Stevens, D., Walker, M., Weber, A., 2017. Metallurgical performance of the 660 m3 supercell equipped with the nextstep rotor and stator. Procedings of flotation’17, mei, cape town, south africa, p. 1–4.

- Lynch, A.J. Watt, J. S., Finch, J. A., and Harbort, G. J., History of flotation . Ausimm, carlton, melbourne, australia.

- Mackay, I., Mendez, E., Molina, I., Videla, A.R., Cilliers, J.J., and Brito-Parada, P.R., 2018. Dynamic froth stability of copper flotation tailings. Minerals engineering, 124 p. 103–107.

- Mesa, D. and Brito-Parada, P.R., 2019. Scale-up in froth flotation: a state-of-the-art review. Separation and purification technology, 210 p. 950–962.

- Murphy, B., Mattsson, T., Maksimainen, T., Muzinda, I., Rinne, A., 2016. Performance of the tankcell® e500 at the kevitsa mine.2016. Procedings of sme annual conference and expo: the future for mining in a data-driven world, p. 563.

- Neethling, S. J, 2008. Simple approximations for estimating froth recovery. International journal of mineral processing, 89(1–4) p. 44–52.

- Rahman, R. M., Ata, S. and Jameson, G.J., 2013. Froth recovery measurements in an industrial flotation cell. Minerals engineering, 53 p. 193–202.

- Redden, l., Foot, D.G., Hunt, J.W., 2000. Flotation cell with radial launders for enhancing froth removal. United states patent office, us patent 6,095,336

- Sayers, M. J., 1956. Froth-crowding flotation machine and method. United states patent office, us patent 2,756,877

- Seaman, d. R., Franzidis, j.P., And manlapig, e.V., 2004. Bubble load measurement in the pulp zone of industrial flotation machines – a new device for determining the froth recovery of attached particles. International journal of mineral processing, 74(1–4) p. 1–13.

- Seaman, D. R., Manlapig, E.V., and Franzidis, J.P., 2006. Selective transport of attached particles across the pulp-froth interface. Minerals engineering, 19(6–8) p. 841–51.

- Wills, B. A., Finch, J.A., Barry A., 2016. Wills’ mineral processing technology, eight edition, butterworth-heinemann, oxford, uk, p. 328-329.

- Yianatos, j. B., Bergh, l.G. And cortés, g.A., 1998. Froth zone modelling of an industrial flotation column. Minerals engineering, 11(5) p. 423–435.

- Yianatos, J. B., Moys, M.H., Contreras, F., and Villanueva, A., 2008. Froth recovery of industrial flotation cells. Minerals engineering, 21(12–14) p. 817–825.

- Zanin, M., Wightman, E., Grano, S.R., and Franzidis, J.P., 2009. Quantifying contributions to froth stability in porphyry copper plants. International journal of mineral processing, 91(1–2) p. 19–27.

- Zheng, X., Franzidis, J.P., and Manlapig, E., 2004. Modelling of froth transportation in industrial flotation cells: part I. Development of froth transportation models for attached particles. Minerals engineering, 17(9–10) p. 981–988.

1 División de Ingenierías, Departamento de Minas, Metalurgia y Geología, Universidad de Guanajuato, Ex-Hacienda de San Matías S/N, Guanajuato, GTO

2 Metso Outotec Canada Inc

3 Metso Outotec USA Inc